Este site usa cookies para que possamos fornecer a melhor experiência de usuário possível. As informações de cookies são armazenadas em seu navegador e executam funções como reconhecê-lo quando você retorna ao nosso site e ajudar nossa equipe a entender quais seções do site você considera mais interessantes e úteis.

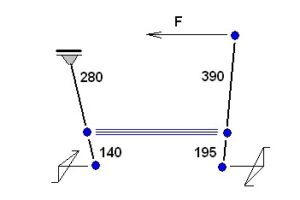

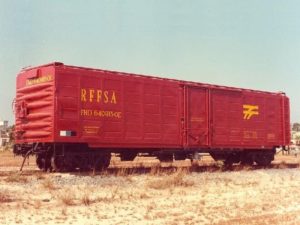

Como indicamos na Parte 1, ligada ao conceito do projeto de timonerias de freio, iremos neste post apresentar um exemplo de cálculo para a definição de uma timoneria hipotética mas que irá valer para a definição de toda e qualquer instalação deste tipo no sistema de freio dos vagões. Desta forma, seguiremos os passos indicados, elegendo um vagão do tipo fechado de mesma série do mostrado em nossa Figura 1, abaixo:

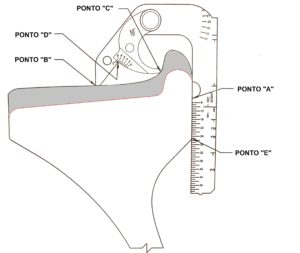

Figura 1 – Vagão Fechado Convencional tipo FRS

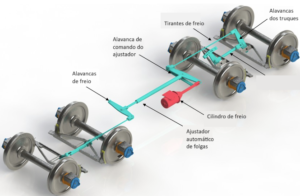

Seguindo então a mesma linha de análise descrita anteriormente, verificamos que este vagão fechado possui uma área útil disponível sob o estrado livre de interferências ou sistemas que venham a complicar o projeto de nossa timoneria de freio. Assim, seguiremos usando o espaço entre truques, sempre lembrando que uma timoneria muda de posição pela movimentação das alavancas e tirantes, devido ao desgaste das sapatas e a consequente atuação do ajustador automático de folgas. Para este e demais passos descritos na sequência, recomendo leitura cuidadosa dos itens mostrados na Parte 1 deste trabalho.

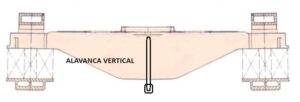

O próximo passo é checar o tipo de truques que será instalado no vagão e qual a definição de suas alavancas, se verticais ou se inclinadas. Consultando nossa ferrovia hipotética, vamos supor que o sistema escolhido como padrão seja o de alavancas inclinadas, o que nos dará duas dimensões de alavancas no truque, o que significa uma dimensão maior para a alavanca viva e outra menor para a alavanca morta, presa ao setor de graduação.

Agora vemos que a complexidade de nossa timoneria não deverá ser grande pois como vimos estamos trabalhando com um vagão fechado em sua área entre truques. Desta forma, vamos iniciar considerando apenas duas (2) alavancas principais, as quais estarão conectadas às alavancas vivas dos truques para dar o necessário prosseguimento à força de frenagem para parar nosso vagão quando de uma aplicação de freio feita pelo maquinista. Lembramos aqui, que para efeito de cálculo de definição, consideramos o valor de 2.280 kgf de força feita pelo cilindro 10″ x 12″, quando de uma aplicação de serviço completa.

Os pesos que serão por nós considerados serão: Tara de 28.000 kg e Peso Bruto Máximo de 100.000 kg.

Estes valores serão usados para sabermos se as taxas de frenagem indicadas em norma serão atendidas pelo sistema de nossa ferrovia, a qual também utiliza sapatas fenólicas com coeficiente de atrito de 0,33, operando em uma região de perfil longitudinal predominantemente plano e com trens mistos de até 120 vagões.

Para nossa instalação, iremos aplicar o ajustador automático de folgas entre as duas alavancas principais, local onde ele poderá oferecer o máximo de rendimento por aplicação. Iremos também definir sua aplicação e de seus complementos como a alavanca de comando e a sua posição inicial de montagem.

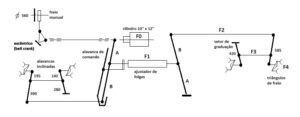

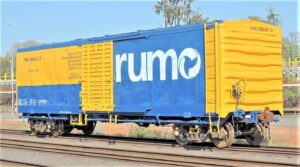

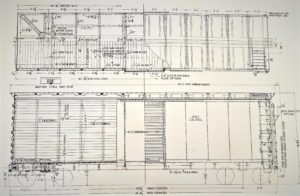

Definidos estes parâmetros, vamos então visualizar na Figura 2, o esquema inicial de nossa timoneria:

Figura 2 – Esquema da timoneria de freio

Tendo a visão do esquema, podemos iniciar nossa verificação, lembrando que precisamos estabelecer como partida qual seria o valor de taxa de frenagem seguro. Como foi visto na Parte 1 destas notas, as taxas normatizadas estão nas faixas de 15% a 32% da tara do vagão e entre 11% e 14% de seu peso bruto máximo. Desta forma, vamos definir o limite superior da faixa em carregado, ou seja 14% do PBM já que mais à frente nos nossos cálculos teremos que aplicar perdas normais ao sistema, fazendo com que este valor caia.

Tc = 14% = 0,14

0,14 = Fc x 100.000, logo Fc = 14.000 kgf

Esta é a força máxima que nosso sistema fará sobre todas as 8 rodas somadas, para reduzir a velocidade ou parar o trem onde nosso vagão esteja. Vamos checar como ficará a taxa em vazio considerando o máximo de frenagem

Tv = 14.000 / 28.000

Tv = 0,500 = 50% da tara

Este valor não pode ser aplicado pois ultrapassará muito o limite superior de norma que é 32%. Isto nos obrigará a usar no conjunto pneumático um dispositivo vazio-carregado, com 50% de variação, ou seja,

Fv = 14.000 x 0,5 = 7.000 kgt

Tv = 7.000 / 28.000

Tv = 0,25 = 25% da tara. Este valor atenderá nossa necessidade, nos deixando no meio da faixa em vazio.

Resumindo, teremos como base:

Taxa em carregado: Tc = 14% do PBM

Taxa em vazio: Tv = 25% da tara do vagão

Força em carregado: Fc = 14.000 kgf

Força em vazio: Fv = 7.000 kgf

Dispositivo vazio-carregado de variação 50%

Importante: Lembro que estamos usando o “car-set” padrão de freio pneumático composto de cilindro 10″ x 12″, reservatório serviço auxiliar de 41 x 57 litros e válvula tipo ABDX.

Vamos agora definir e calcular a furação das alavancas principais do sistema, que são aquelas ligadas ao cilindro de freio, sua alavanca oposta e a alavanca de comando do ajustador, passando pela análise do sistema de freio manual usado nas operações de estacionamento dos vagões nos pátios.

Como já citamos, o cálculo do sistema de alavancas é bem simples e deve ser iniciado pela força F0, que é aquela feita pelo cilindro de freio para uma aplicação de parada do trem. Vamos então definir as forças que passam pelos tirantes de freio e que puxam as alavancas nos seus pontos de conexão, multiplicando a força inicial em função da furação existente.

Assim,

F0 x (A + B) = F1 x B …. F1 = F0 x (A + B) / B

F1 x A = F2 x (A + B) …. F2 = F1 x A / (A + B) …. F2 = F0 x A / B

F2 x (390 + 195) = F3 x 195 …. F3 = F2 x (390 + 195) / 195 …. F3 = F2 x 585 / 195… F3 = F2 x 3

F3 x 280 = F4 x (140 + 280) …. F4 = F3 x 280 / 420 …. F4 = F3 x 3 x 0,66 …. F4 = F3 x 2

Vamos sempre lembrar que o valor de F4 é o total calculado que chegará a 1 dos triângulos de freio.

Para obtermos a força total será necessário fazer F4 x 4 triângulos. Este valor será o total de força bruta de frenagem.

Colocando então nossa equação de forma sequencial, teremos que Ft será

Ft = F0 x A / B x 3 x 2 x 4 triângulos

Esta é a força total derivada dos cálculos acima, onde ainda temos a indefinição dos valores de A e B, na furação a ser aplicada às alavancas principais. Para descobrirmos os valores de A e B, precisamos seguir um pouco mais à frente em nossos cálculos, encontrando o valor a ser usado como força inicial feita pelo cilindro de freio (F0). vamos, então calcular F0.

Como o cilindro é o ponto de partida da movimentação das alavancas, ele exerce uma força que é provocada pela pressão de equalização quando o maquinista efetua a redução de aplicação e a pressão se estabiliza em 64 psi (0,045 kgf/mm²). Esta pressão aplicada sobre a superfície interna do cilindro, onde se encontra montado um copo de borracha, empurra o êmbolo interno do cilindro para frente, estando este ligado a uma haste metálica presa à alavanca principal do sistema.

Vamos então calcular esta força provocada pela pressão interna no cilindro

P = F / A como

A = ¶ x d² / 4 então, como o cilindro tem 10″ (254mm) de diâmetro, teremos A = ¶ x (254)² / 4

A = 3,1415 x (254)² / 4 nos dá A = 50.670,74 mm² (área interna do cilindro onde o ar comprimido atua)

Para conhecermos a força feita pelo cilindro, aplicamos na fórmula geral e encontramos

P = F / A …. F = 0,045 x 50.670,74 …. F = 2.280 kgf

Este é o valor de força máxima realizado pelo cilindro quando de uma aplicação de serviço total e a usaremos na continuidade do nosso estudo.

Vamos agora continuar buscando os valores de furação A e B das alavancas, transferindo o valor de força no cilindro para a equação abaixo

Ft = F0 x A / B x 3 x 2 x 4 triângulos

Ft = 2.280 x A / B x 3 x 2 x 4 triângulos

Ft = A / B x 54.720 …. 14.000 = A / B x 54.720 …. A / B = 0,256

Sabendo então que o comprimento total das alavancas foi definido como 900mm em função da área disponível sob o estrado do vagão, podemos montar nosso sistema e achar os valores da furação.

A + B = 900

A / B = 0,256 …. desta forma, substituindo encontraremos

A = 0,256 B …. 0,256 B + B = 900 …. 1,256B = 900 ….B = 900 / 1,256 …. B = 716mm

Como A + B = 900 e B = 716, o valor de A será a diferença, ou seja,

A + B = 900 …. A + 716 = 900 …. A = 184mm

Nota Importante: Estes são os valores calculados em função das bases que estabelecemos no início do nosso trabalho. No projeto definitivo, precisaremos manter o ajustador sempre alinhado para que ele não sofra desgastes em suas partes internas e com isso perca a efetividade.

Agora, considerando uma perda de cerca de 30% no sistema, em função das folgas existentes nas conexões, teremos uma ideia mais próxima do que realmente ocorrerá. Vamos então incluir esta perda e ver o que irá acontecer com os valores que acabamos de calcular.

Ft = F0 x R x µ onde

F0 é a já conhecida força feita pelo cilindro, R é a multiplicação proveniente das alavancas do estrado e truque, e µ é o rendimento afetado pela perda de 30%, ou seja, consideraremos uma efetividade de 70%.

Então, teremos

Ft = 2.280 x 184 / 716 x 24 x 0,7

Ft = 9.843,48 kgf

Com esta força mais baixa em função das perdas, teremos as seguintes taxas de frenagem,

Tc = 9.843,48 / 100.000 …. Tc = 0,0984 …. Tc = 9,48% < 11% (valor mínimo da faixa em carregado)

Vejam que considerando a perda de 30% no sistema, o valor total da força de frenagem cairá e com isso teremos um valor de taxa de frenagem abaixo do mínimo da norma. Isso por norma não poderá ser aplicado!

O QUE FAZER ENTÃO??

Como não sabemos se na prática os 30% de perda serão confirmados, vamos modificar o valor de furação das alavancas para compensar parte deste efeito. Vamos aumentar o valor da furação intermediária da alavanca principal de 184mm para 210mm, e acompanhar o que ocorrerá com os cálculos.

Aumentando o valor da furação para 210mm, o outro valor será reduzido pois o comprimento total da alavanca de 900mm não será alterado.

Então, 900 – 210 = 690mm, que será o outro novo valor de furação.

Colocando estes valores nos cálculos, encontraremos

Ft = 2.280 x 210 / 690 x 24 x 0,7

Ft = 11.657,74 kgf

Este novo valor de força total corrigido, nos colocará novamente dentro da faixa de taxa de frenagem em carregado, que é a nossa preocupação em termos de segurança operacional.

Tc = 11.657, 74 / 100.000 … Tc = 0,1165 …. Tc = 11,65% do PBM ….OK

Checando a nova taxa em vazio com a aplicação do vazio-carregado de 50%, teremos

Fv = 11.657,74 x 0,50 …. Fv = 5.828,87 kgf

Tv = 5.828, 87 / 28.000 …. Tv = 0,2081 …. Tv = 20,81% da tara ….OK

Mas, antes de continuarmos, ficam aqui perguntas importantes: Não precisamos checar o que ocorre quando o vagão estiver parado em um pátio e o freio manual for aplicado? Não existe um valor de taxa de frenagem para o freio manual? A resposta é SIM para ambas!!!

Precisamos checar também o freio manual de acordo com sua configuração mostrada no esquema geral da timoneria da Figura 2.

Como a condição mais desfavorável para um vagão parado em um pátio é não deixar que ele se movimente quando estiver carregado, a norma pede que se considere apenas esta condição para um valor mínimo de 10% do PBM. Assim, a força que o freio manual executa sobre as alavancas, precisa chegar às rodas com um esforço que atenda a esta condição. Vamos fazer isso!!

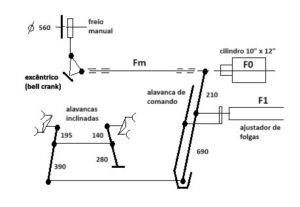

Na Figura 3, segregamos a parte da timoneria do freio manual e sua conexão com o sistema de alavancas que foi objeto do nosso cálculo anterior.

Figura 3 – Timoneria do freio manual

Vamos estudar como a aplicação de força é executada para segurar o vagão no pátio, começando pela caixa de freio manual. Ela possui um volante metálico de 560mm de diâmetro e dentro dela é montado um jogo de engrenagens que visa aumentar a força que um homem normal executa. Pelos valores medidos ao longo do tempo e tendo em vista que a força aplicada pode variar conforme a condição física do operador, ficou definida para efeito de cálculo uma força média de 56 kgf sendo esta força aplicada no aro do volante do freio manual.

Como dissemos, a relação de engrenagens internas da caixa provoca uma multiplicação sendo o valor da relação para a classe de aparelhos padronizada pelas ferrovias brasileiras estabelecido para os fabricantes em 5,36, ou seja, o valor da força aplicada ao lolante já é aumentado em mais de 5 vezes sómente pelas engrenagens internas.

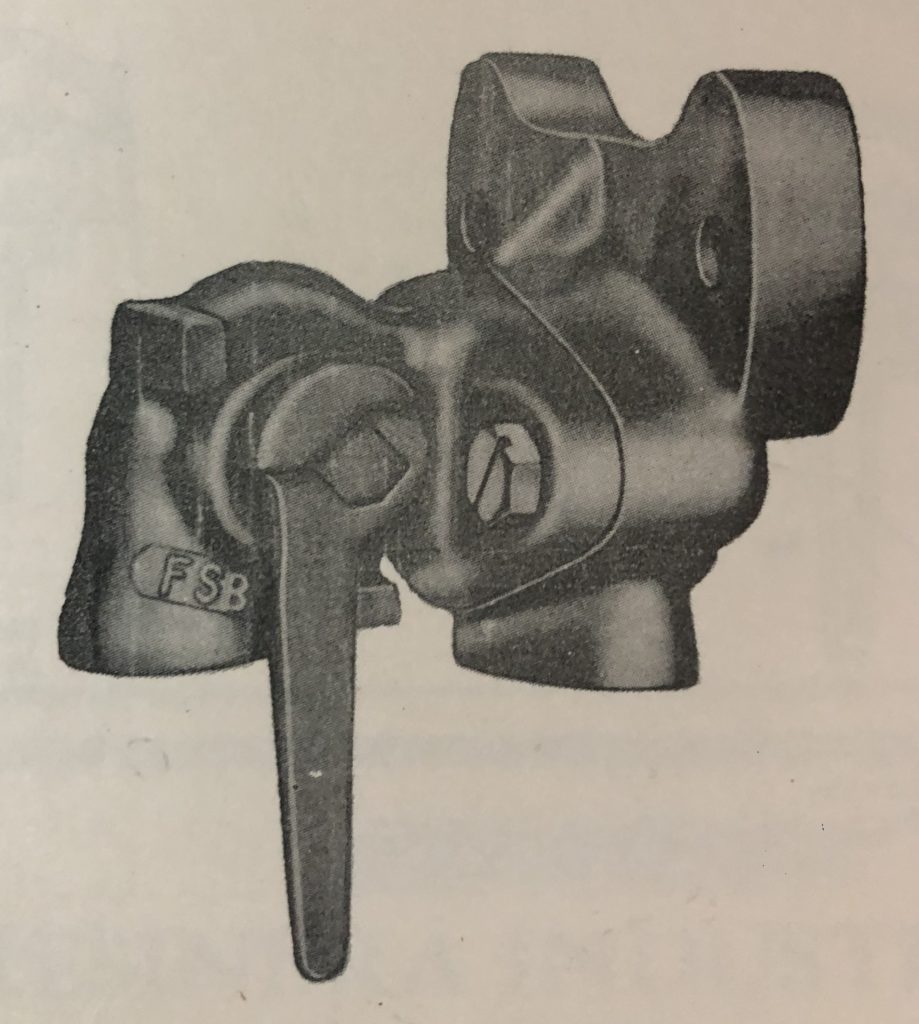

Seguindo a linha partindo da caixa, chegamos ao excêntrico, também conhecido em algumas ferrovias como balancim ou bell crank (USA). Esta peça fundida não é obrigatória nas instalações de freio manual mas algumas vezes recomenda-se sua aplicação quando se precisa incrementar ainda mais o valor da força de frenagem de estacionamento. O excêntrico de freio por sua forma e relação de furação aumenta em mais 32% a força gerada pelo operador e amplificada pelas engrenagens internas.

Como informações necessárias para se fechar o valor da força Fm feita pelo tirante que vem da caixa e passa pelo escêntrico, lembramos aqui que ela é afetada diretamente pela perda devida ao enrolamento da corrente dentro da caixa, o que nos tira produtividade. Este valor do enrolamento máximo definido em norma é de 44,45mm.

Vamos agora escrever a equação de definição de força Fm, necessária a manter um vagão carregado totalmente imóvel mesmo estando carregado no seu limite máximo,

Fm = 56 x 280 (raio do volante) x r x C / D onde

Raio do volante = 280mm

Engrenagens r = 5,36

Excêntrico C = 1,32

Enrolamento D = 44,45

Fm = 56 x 280 x 5,36 x 1,32 / 44,45

Fm = 2.495,8 kgf

Obs: Note-se que esta força é ligeiramente superior aquela proveniente da pressão de equalização no cilindro de freio.

Aplicando-se agora a força Fm no sistema de alavancas do estrado e dos truques, já que o tirante que vem do excêntrico também está conectado com a alavanca principal do cilindro, encontraremos a força provocada pelo freio manual nas 8 sapatas

Fm = 2.495 x (210 / 690) x 24 x 0,7

Fm = 12.757,04 kgf

Isto nos dará uma taxa de frenagem em manual de

Tm = 12757 / 100.000 …. Tm = 12,75% do PBM …. OK

Concluímos então que até este ponto nossa timoneria de freio está atendendo a todos os pontos da norma. Resumimos abaixo os três valores de taxa de frenagem calculados

Vagão carregado: Tc = 11,65% (11% a 14% do PBM)

Vagão vazio: Tv = 20,81% (15% a 32% da tara)

Freio manual: Tm = 12,75% (>10% do PBM)

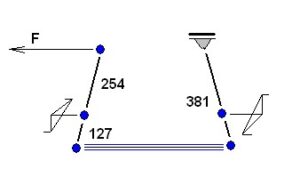

Atendidos os valores de taxa de frenagem, precisamos agora definir o projeto da alavanca de comando para que o ajustador de folga trabalhe adequadamente, mantendo o curso do cilindro de freio e a distância entre sapatas e rodas.

Este caminho é necessário para que possamos partir para a Parte 3 das nossas notas sobre projeto de timonerias de freio, a qual será dedicada ao dimensionamento dos componentes como alavancas, tirantes, pinos, etc.

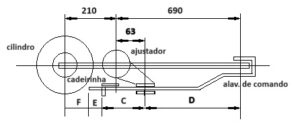

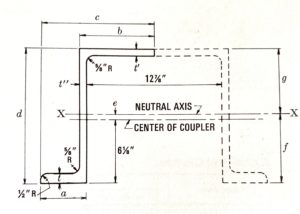

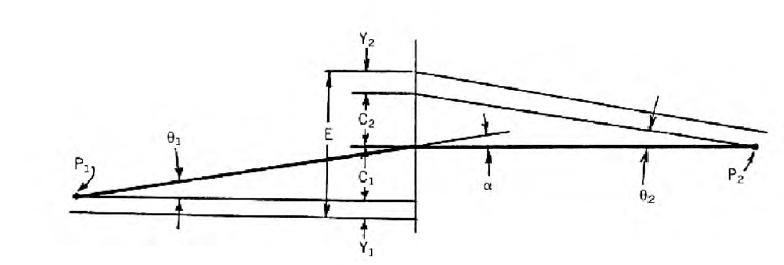

Vamos então iniciar, analisando a Figura 4, indicativa da montagem do ajustador de folgas e sua alavanca de comando. Esta figura mostra a montagem em corte frontal para facilitar nosso trabalho de definição dimensional.

Figura 4 – Esquema da alavanca de comando do ajustador

Para que o ajustador tenha efetividade de trabalho, teremos obrigatoriamente que seguir a relação de proporcionalidade 210 / 690 = C / D. Isto siginifica que a alavanca comandará o giro do corpo do ajustador sob a mesma proporção de furação existente na alavanca principal do sistema. Sem esta proporcionalidade, o ajustador trabalhará fora de sintonia com o desgaste das sapatas, demorando ou acelerando o giro do corpo do ajustador, desbalanceando o movimento de aproximação das sapatas nas rodas e alterando o valor do curso do cilindro para valores maiores ou menores, causando perda ou excesso de força disponível quando uma redução de aplicação de freio for realizada. Em resumo, um grande problema!!

Montando então a relação, podemos ter

210 / 690 = C / D …. como D = 690 – 63 (dist. centro da biela do ajustador) = 627mm

210 / 690 = C / 627 …. logo C = 210 x 627 = C x 690 …. C = 190,8mm = 191mm

Nesta condição teremos então: 210 / 690 = 191 / 627 = 0,304 Plenamente satisfatória!

Lembretes importantes:

A- O valor da cota C define a distância da biela de acionamento do ajustador até o suporte de encaixe que recebe a extremidade da alavanca de comando. Este suporte é conhecido como “cadeirinha” em função de sua forma;

B- A cota E é a distância que deve ser deixada na extremidade da alavanca de comando para que ela não saia da abertura da cadeirinha. O valor mínimo de norma desta cota E deve ser de 76mm (3″) e caso haja a necessidade desta ser menor que este valor normatizado, recomenda-se a aplicação de um pino de retenção.

C- A cota F é a distância da extremidade da alavanca de comando até a linha de centro do cilindro de freio. O valor mínimo para que não ocorra choque do êmbolo interno do cilindro quando de uma aplicação com a ponta da alavanca de comando é de 38mm (1.1/2″).

Checando a alavanca de comando após conhecidos os valores mínimos das cotas E e F, encontraremos

627 + 191 + E + F = 900

627 + 191 + 76 + F = 900 …. estamos inicialmente mantendo aqui os 76mm de extremidade recomendados pela norma para ver o que ocorre com o valor da cota F que precisa ser de 38mm no mínimo.

894 = F = 900 …. F = 6mm …. valor menor que 38mm e portanto não aceitável, nos obrigando a reduzir o comprimento da extremidade da alavanca de comando e instalando um pino de retenção.

Assim, vamos calcular este valor partindo agora do valor mínimo de 38mm da distância entre a ponta da alavanca de comando e a linha de centro do cilindro para ver quanto sobra de extremidade da alavanca de comando,

627 + 191 + E + 38 = 900

E + 856 = 900 …. E = 44mm < 76mm …. teremos que instalar um pino na ponta da alavanca de comando para que ela não desencaixe da abertura na cadeirinha, devido às vibrações que atingem os vagões em serviço.

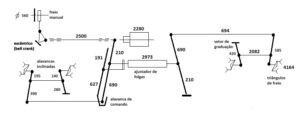

Temos agora condições de fechar o esquema geral da timoneria de freio do nosso vagão fechado hipotético e resumí-lo na Figura 5, a seguir:

Figura 5 – Esquema dimensional final da timoneria

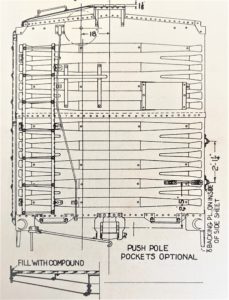

Agora, como conclusão desta Parte 2 sobre o projeto de timonerias de freio, nos falta verificar a condiição de parada do vagão fechado, sempre com suas rodas girando para evitarmos travamento, o qual poderá ocasionar um calo na superfície de rolamento das rodas, o que será extremamente danoso para o sistema pelos impactos provenientes na via, a cada giro das rodas.

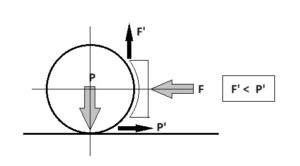

Na Figura 6, abaixo, vemos a condição para que as rodas parem girando quando de uma aplicação

Figura 6 – Condição de frenagem sem travamento

A correta condição de frenagem sem travamento das rodas ocorre quando a força de frenagem F é menor que a força P, representativa do peso do vagão. Como estamos estudando o efeito por roda, vamos calcular 1/8 do que acontece quando o freio a ar for aplicado, levando em consideração o peso do vagão VAZIO, que é a pior situação operacional que favorece o travamento.

As forças indicadas como F’ e P’ são as normais ao sistema e variam com os respectivos coeficientes de atrito entre os materiais. A força F’ varia com o coeficiente sapata x roda e a força P’ com o coeficiente roda x trilho.

F = 1/8 x 5.828 (força de frenagem em vazio) …. F = 728,5 kgf

A componente F’ derivada desta força será

F’ = 728,5 x 0,33 (coef. sapata x roda) …. F’ = 240,4 kgf / roda

Agora, vejamos como calcular o peso P’, seguindo a mesma metodologia de raciocínio

P = 1/8 x 28.000 ….P = 3500 kgf

A componente P’ então será obtida

P’ = 3.500 x 0,10 (coef. roda x trilho) …. P’ = 350 kgf / roda

Vemos que a condição para que não ocorra o travamento foi plenamente atendida, ou seja,

F’ < P’ …. 240 kgf < 350 kgf As rodas não irão travar durante as aplicações de freio

Com esta verificação fechamos este estudo, deixando agora como Parte 3 do projeto de timonerias, a etapa que trata do dimensionamento das peças do sistema como alavancas, tirantes, pinos, garfos, etc.

Até breve!!

1- ASPECTOS GERAIS

Poderíamos dizer que desde o início efetivo das operações ferroviárias, um dos aspectos que mudaram radicalmente a Engenharia Ferroviária foi a introdução do freio a ar comprimido, devida à genialidade de George Westinghouse no início do século XX. Antes dele, a própria ferrovia foi posta em cheque em função dos constantes acidentes que ocorriam com elevado número de vítimas. Os jornais norte-americanos da época chegaram mesmo a pedir a paralização total das operações pela precariedade do sistema de freio aplicado ao material rodante.

Já comentamos aqui o funcionamento do sistema pneumático criado por Westinghouse no post relativo à evolução das válvulas de freio e por isso mesmo, iremos desta vez focar nossos esforços no sentido de esclarecer muitas dúvidas existentes quanto à parte mecânica do conjunto, ou seja, a definição técnica para peças como alavancas, tirantes, etc, as quais compôem a chamada TIMONERIA DE FREIO. Ela sempre existiu nos vagões pois permite a efetividade da aplicação da força de frenagem sobre as rodas, podendo ampliar ou diminuir a força que é feita pelo cilindro de freio quando o êmbolo interno é empurrado para fora, começando a frenagem Ver Figura 1, abaixo.

Figura 1 – Timoneria de freio esquemática para vagões

Neste trabalho, procuraremos mostrar como devemos iniciar o projeto de uma destas instalações mecânicas em função do vagão onde ela será montada, de forma a fazer com que a mesma funcione dentro de determinados parâmetros de eficiência e segurança estabelecidos nas normas e práticas de operação ferroviária.

2- PONTOS BÁSICOS

Alguns pontos básicos precisam ser seguidos para que uma timoneria de freio seja realmente eficiente e segura:

2.1 – Área disponível

O tipo de vagão para o qual estivermos projetando a nossa timoneria de freio, irá determinar a área efetiva de trabalho que poderemos vir a utilizar. Todos sabemos que a timoneria é uma continuação da parte pneumática do sistema pela ligação direta entre o cilindro de freio e a alavanca principal a ele conectada. Como a força realizada no cilindro para uma aplicação de serviço é definida em função da pressão de equalização e que tal pressão tem valor especificado em norma como sendo 64 psi (4,5 kgf/cm2), teremos uma força disponível aplicada no tôpo da alavanca principal de 2.280 kgf para um cilindro de 10″ de diâmetro por 12″ de comprimento. Daí para frente, o trabalho será feito pela timoneria que amplificará esta força até que as 8 sapatas toquem as rodas promovendo a frenagem sem travamento, arrastamento ou excesso de temperatura. Este é o princípio da eficiência de frenagem!! Quando viermos a abordar o exemplo de um cálculo completo, poderemos esclarecer mais estes valores.,

Tendo tal princípio claro, precisamos estudar com bastante cuidado a área disponível para a instalação da timoneria, a qual pode estar montada na parte inferior ou na parte inferior e também na parte superior do estrado como no caso de vagões hopper. Tudo irá depender da geometria da estrutura resistente do vagão, lembrando que a timoneria muda de posição com o tempo em função do desgaste das sapatas de freio. Como informação inicial, destacamos que os vagões do tipo gôndola e fechado são os mais favoráveis para a definição da timoneria, sendo que no caso dos hoppers teremos mais dificuldade em função das tremonhas de descarga, nos plataformas as vigas com inércia variável e nos tanques as restrições para soldagem de suportes no corpo cílindrico, além do espaço consumido pela tubulação de descarga.

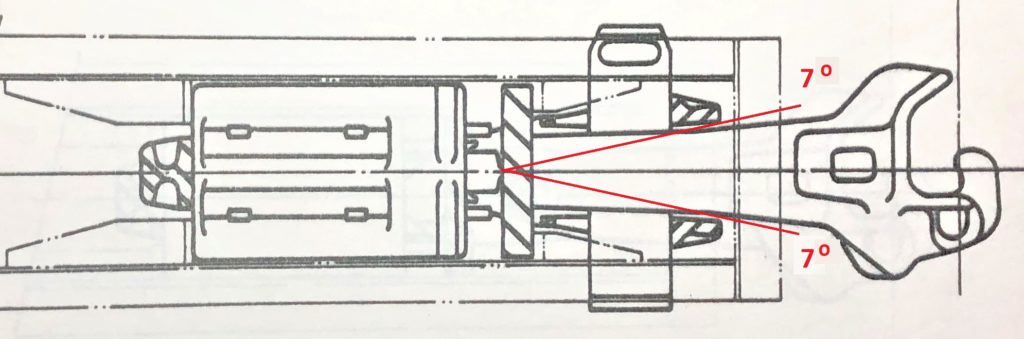

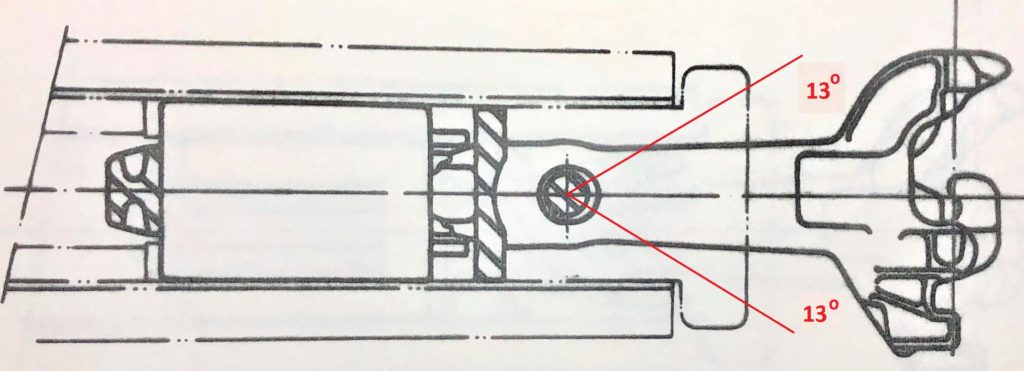

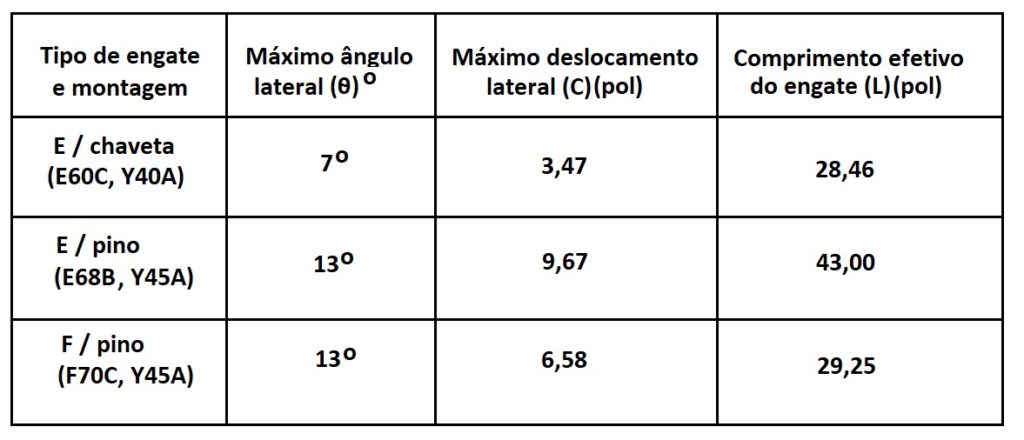

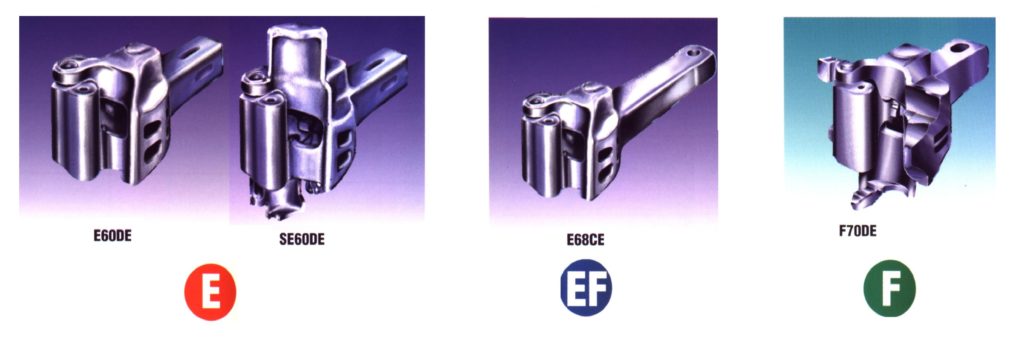

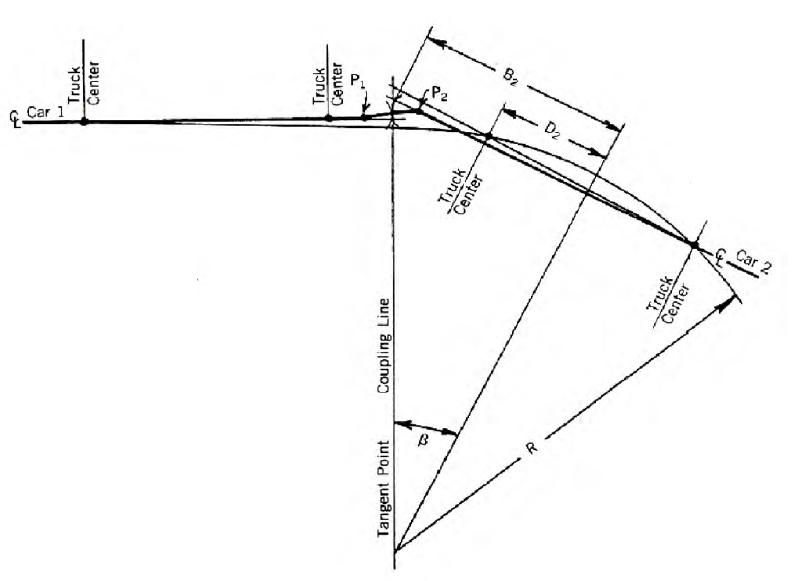

2.2 – Padrão de truques

Outra etapa importante do nosso caminho é conhecer o padrão de truques usado na ferrovia onde o vagão irá circular. Alguns poderão perguntar: Por que os truques afetarão o projeto da timoneria de freio? A resposta está ligada ao sistema de alavancas que é usado pela ferrovia, ou seja, saber se são usadas alavancas verticais ou inclinadas. Enquanto que as primeiras recebem o tirante principal de ligação do truque com a timoneria da caixa, na linha de centro do vagão, o sistema com alavancas inclinadas recebe o tirante lateralmente à linha de centro do vagão. Na Figura 2 a seguir, podemos ver a diferença mencionada e concluir que nossa escolha estará diretamente ligada a manter a padronização e principalmente a intercambiablidade dos truques.

Figura 2 – Diferenças de truques com alavancas verticais ou inclinadas

Estas configurações fazem parte do sistema total de freio do vagão, ou seja, a multiplicação realizada nas alavancas que estão no estrado (F), são complementadas pela multiplicação que é feita em cada truque. Portanto, a relação de multiplicação total proporcionada pela timoneria é a soma das timonerias do estrado e dos truques. Mais a diante, quando formos exemplificar o cálculo da timoneria total, estaremos detalhando como cada parte trabalha para atingirmos a eficiência necessária que será refletida nas taxas de frenagem. Na Figura 3, encontramos o esquema de cada opção de montagem citada para os truques e a furação padrão para cada montage

Figura 3 – Esquema de furação das alavancas dos truques

Na primeira versão ambas as alavancas possuem uma furação de 127mm x 254mm, que é a mais comum na bitola métrica e a segunda versão mostra a aplicação de dois tipos de alavanca, sendo a maior, também chamada de alavanca viva (alavanca que é conectada ao tirante que vem do estrado) com furação de 195mm x 390mm com a menor conhecida como alavanca morta (alavanca presa ao setor de graduação) com furação de 140mm x 280mm, muito utilizada na bitola de 1,60m. Todas estas dimensões serão devidamente mencionadas quando de nossa análise completa e cálculo demonstrativo.

2.3 – Complexidade

Conhecida a área disponível no vagão, destinada à timoneria de freio, bem como o sistema de alavancas que está padronizado para os truques, precisamos ter em mente que o projeto da timoneria precisa ser o mais simples possivel em termos de quantidade de componentes. Muitas alavancas implicam em mais suportes, pontos fixos, corrediças, etc., o que além de encarecer a solução a adotar, também afetará o rendimento do freio. Quando realizamos o cálculo das peças da timoneria, verificamos o quanto a força feita no cilindro de freio é amplificada. Porém, a complexidade da solução pode nos tirar a eficiência necessária pois todos os pontos onde haja atrito e conexão entre pinos e furos, irão reduzir a força efetiva.

Muitas vezer temos dificuldade de projetar uma timoneria de freio simples, composta de apenas duas alavancas, como já citamos acima. Por isso, o projetista precisa ter o máximo de cuidado para prever um sistema com um mínimo de perdas. A Associação Americana de Freio a Ar (Air Brake Association) nos recomenda que não apliquemas soluções que possam retirar mais do que 30% de efetividade do sistema de alavancas e tirantes, o que é o mesmo que dizer que deve ser considerado como mínimo um rendimento de 70%. Assim, quando realizarmos os cálculos demonstrativos na Parte 2 deste trabalho, aplicaremos um fator de perdas que nos garanta a segurança e a eficiência necessárias para que o trem possa parar dentro dos limites estabelecidos.

Em resumo a mensagem que fica é: busque utilizar a menor quantidade de alavancas possível!! Isto te trará muitos benefícios com menos perdas!!

2.4 – Pesos

Para definir uma boa instalação de freio, precisamos saber o total de massa a ser freiado. O trem pode ser composto de vagões com vários tipos, tamanhos e pesos e tudo isso precisa ser devidamente equilibrado para que não ocorram choques. Lembremos que os sistemas de freio dos vagões, apesar de serem desenvolvidos de forma individual, deverão trabalhar de forma conjunta e equilibrada quando o trem estiver montado. Conhecer claramente os valores de tara e de peso bruto máximo de cada veículo é indispensável para aplicarmos os valores no cálculo das taxas de frenagem em vazio e em carregado (parte 2), as quais são estabelecidas em norma como controle para uma segura distância de parada. Além disso, é conhecendo os pesos que o projetista poderá definir se a instalação da timoneria de freio terá, ou não, um dispositivo chamado de vazio-carregado, o qual graduará a pressão de ar que chegará ao cilindro, graduando em consequência a respectiva força a ser amplificada na timoneria e aplicada às rodas.

Para auxiliar no conhecimento dos valores de peso bruto máximo que devem ser considerados, recomendo a consulta e a leitura do nosso post sobre Classificação de vagões no Brasil. Lá estão os limites de quanto os vagões pesam carregados em função de sua capacidade e de seus componentes básicos como estrurtura, truques, rodas, eixos, rolamentos, etc. Para a tara, existe uma análise que deve estar diretamente ligada ao bom senso, ou seja, sabemos que um vagão plataforma pesará vazio muito menos que um graneleiro, logicamente devido à sua definição estrutural. Além disso, como existe uma pressão das ferrovias para que os vagões sempre pesem o mínimo possivel, especial cuidado deve ser dado pelo projetista para que ele não instabilize o trem durante uma aplicação de freio, seja ela normal, para controlar a velocidade ou para parar o trem, seja ela em aplicação de emergência, a qual incrementa mais força sobre as rodas, exatamente para que a distância de parada seja menor.

2.5- Taxas de Frenagem

Chegamos agora a uma importante definição que devemos dar ao nosso projeto de timoneria: saber como nosso vagão está em relação aos valores de taxa de frenagem estabelecidos nas normas. Como já citamos por várias vezes, cada vagão tem suas taxas de frenagem em vazio e em carregado e tais taxas são definidas como sendo o total de força aplicado sobre as rodas estando o vagão vazio (Fv) ou vagão carregado (Fc). No cálculo da timoneria, como veremos, dividindo este total de força por sua tara, teremos a taxa em vazio e dividindo pelo peso bruto máximo, a taxa em carregado.

Taxa de frenagem em VAZIO: Tv (%) = Fv / TARA

Taxa de frenagem em CARREGADO: Tc (%) = Fc / Peso Bruto Máximo

As taxas de frenagem são expressas em termos de porcentagem e os limites hoje considerados para os vagões pelas normas são:

Faixa de taxa de frenagem em vazio: de 15% a 32% do valor da tara do vagão. Assim, poderemos usar de 15 a 32% do valor da tara para freiar o vagão vazio.

Faixa de taxa de frenagem em carregado: de 11% a 14% do valor do peso bruto máximo. Assim, poderemos usar de 11 a 14% do valor do PBM para freiar o vagão carregado.

Se o valor de força sobre as 8 rodas estiver contido nestas faixas de taxa de frenagem, haverá segurança suficiente para que não ocorram choques perigosos à segurança operacional dos trens. Caso estejam fora destes valores componentes importantes como engates, mandíbulas, aparelhos de choque, etc ficarão vulneráveis a quebras e separação indevida no trem.

Quando do cálculo de demonstração que faremos na Parte 2 deste trabalho, poderemos verificar com valores reais de taxa de frenagem como devemos seguir definindo nosso projeto sem receios. Hoje, existe um padrão operacional das ferrovias onde TODOS os vagões indistintamente devem seguir às faixas de taxa de frenagem.

2.6- Sapatas de freio

As sapatas de freio são os elementos que tocam as superfícies das rodas quando da aplicação de freio. É portanto por meio do atrito que o trem reduz sua velocidade ou é parado dentro de algum limite de pátio ou via de cruzamento.Antigamente as sapatas de freio eram produzidas de ferro fundido, já que este material fornecia suficiente coeficiente de atrito com as rodas para equilibrar a ação de frenagem dos trens. Como o aumento de peso, comprimento e velocidade dos trens que possuímos, foi desenvolvida uma resina fenólica oara a fabricação das sapatas. Enquanto que as sapatas de ferro fundido possuem um coeficiente de atrito com as rodas em torno de 0,15 as sapatas fenólicas possuem o dobro, ou seja 0,33.

Estes valores são muito importantes no processo pois apesar das sapatas fenólicas serem muito mais eficientes em termos de frenagem, distância de parada, etc,, elas acabam por concentrar muito calor nas pistas de rolamento das rodas, o que pode ser perigoso para o aparecimento de trincas que poderão quebrar as rodas ou movê-las nos eixos, gerando perda de bitola de eixamento com consequente descarrilamento. Desta forma, sempre que calculamos a timoneria de freio, ao final dos cálculos, checamos se a carga térmica está demasiada.

Igualmente importante trata-se da verificação de demanda de frenagem, a qual também varia com o coeficiente de atrito sapata x roda. O princípio do bom sistema de freio nos pede para definir uma instalação onde todos os veículos do trem parem sempre com as rodas girando, mesmo em situações de emergência. Caso haja excesso de frenagem e travamento das rodas, poderemos ter a ocorrência do CALO, exatamente gerado pela perda da condição de girar das rodas durante as aplicações de freio. Neste caso de demanda, comparamos 1/8 da carga vertical que chega às rodas em função do peso do vagão vazio ou carregado, com 1/8 da força de atrito normal à superfície da pista de rolamento da roda. Obrigatoriamente,a componente de atrito não poderá ser maior que a componente calculada na carga vertical pois caso assim ocorra, haverá o travamento, deslizamento e calo nas pistas das rodas. Quando do cálculo demosntrativo, todos estes pontos serão devidamente observados.

2.7 – Operação e via permanente

Para que um cálculo de definição de timoneria seja bem executado, deve haver estreita relação entre as equipes de operação, via permanente e engenharia de material rodante. Ter o completo entendimento das condições de operação e manutenção, afetarão diretamente as boas condições de frenagem do trem, reduzindo os custos de desgaste e troca dos componentes. Perfil das vias principalmente nas serras, velocidades permitidas nos trechos e cálculo básico de freio estarão sempre unidos para a definição de um bom sistema de timoneria.

2.8 – O Ajustador Automático de Folgas

Assim como a válvula operacional é o coração do sistema pneumático de freio, o ajustador automático de folgas é também o coração da parte mecãnica da instalação. Este componente mantém a distância entre sapatas e rodas, bem como o curso do cilindro de freio para que a força de frenagem não vá diminuindo com o tempo. No passado, até o final dos anos 50, com o passar do tempo e o desgaste das sapatas, a timoneria se movimentava e as folgas somadas no sistema faziam com que o êmbolo do cilindro tivesse um curso cada vez maior para uma mesma pressão de equilíbrio, o que reduzia a força final de frenagem sobre as rodas.

O ajustador automático de folgas, não foi uma invenção da ferrovia norte-americana mas sim dos engenheiros suecos que criaram o dispositivo para reduzir o tempo de atuação das equipes de manutenção que ao trocarem as sapatas desgastadas precisavam ajustar a posição das alavancas manualmente. Hoje, ele é indispensável o mandatório em qualquer tipo de vagão pela segurança operacional que gera.

Durante o exemplo que apresentaremos na Parte 2 deste trabalho, poderemos observar a importância do ajustador de folgas muito ligado à manutenção do curso em qualquer situação e como calcular sua aplicação junto com a definição estrutural de alavancas e tirantes.

Até já!!!

1- INTRODUÇÃO

Todos aqueles que amam e fizeram das ferrovias sua vida pessoal ou profissional, têm buscado cada vez mais estudar e aprimorar sua aplicação para que tenhamos uma verdadeira condição de progresso em nosso país. O sistema ferroviário possui em cada uma de suas divisões aspectos que complementam o todo e que acabam sendo muito importantes para que o trabalho flua de forma adequada.

No caso específico do material rodante, além dos tipos conhecidos de vagões classificados como sendo básicos, existem outros que dão suporte à operação e que são tão necessários quanto os primeiros para que o sistema opere com toda segurança e eficiência. São os chamados VAGÕES ESPECIAIS, os quais iremos estudar neste artigo. Na verdade, existe uma série grande de vagões de serviço que poderiam ser chamados de vagões especiais, mas esclareço que não iremos estudar aqui os plataformas e hoppers abertos pertencentes aos departamentos de via permanente de cada ferrovia, usados nas construções e manutenções periódicas. Nosso foco serãos aqueles com funções diferentes das consideradas normais e executadas pelos 5 tipos básicos.

2- TIPOS DE VAGÕES ESPECIAIS

2.1- VAGÕES REPETIDORES DE AR (REPEATER CARS)

É um nome estranho mas que se justifica pela necessidade de auxílio na manutenção da pressão de ar comprimido dentro do encanamento geral dos vagões para trens longos que circulam nos locais onde o frio é muito intenso. Nesta condição de temperatura, o ar comprimido como fluido que é, tem dificuldades de seguir abastecendo todos os vagões da cauda nas velocidades de aplicação e alívio, o que pode causar sérios perigos à condução do trem. Os repetidores possuem em seu interior um compressor movido a óleo diesel e que entra em ação sempre que a temperatura externa atingir a marca de -10 graus Centígrados forçando o ar a se manter na pressão de trabalho em todos os vagões que estão localizados depois dele. Normalmente os repetidores são vagões fechados que foram adaptados para esta função, como mostrado na Figura 1, abaixo.

Figura 1 – Vagão Repetidor de ar comprimido

Com as modernas práticas ligadas com a tração distribuído ao longo dos trens, onde locomotivas adicionais fornecem além da tração necessária também a complementação do ar para o sistema, os vagões repetidores de ar comprimido vêm gradualmente sendo retirados de serviço.

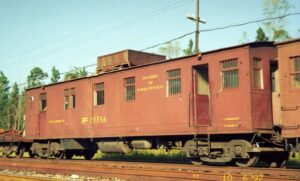

2.2 – VAGÕES CORTA-FOGO (BUFFER CARS)

Estes vagões estão na moda como incremento de proteção contra explosões em caso de descarrilamentos de trens específicos de vagões tanques, conhecidos no Brasil como trens tanqueiros. Como as locomotivas são equipamentos onde existe alta temperatura e condições favoráveis a incêndios caso um dos tanques que esteja acoplado a elas venha a se chocar ou derramar liquido inflamável, os vagões de proteção ou corta-fogo acrescentam uma distância de proteção que dificulta tal ocorrência. Assim, as normas de segurança operacional ferroviária atuais recomendam a inclusão dos vagões corta-fogo, os quais podem ser vistos na Figura 2, abaixo e nos trens da RUMO Logística em suas linhas de bitola 1,60m no estado de São Paulo.

Figura 2 – Vagão Corta-Fogo

Assim como ocorreu com os vagões repetidores de ar comprimido, os corta-fogo foram criados com base em antigos vagões já existentes e disponíveis em função de sua baixa capacidade de carga se comparados aos vagões atuais. Para que possam ser usados acoplados logo após as locomotivas, recomenda-se que eles não estejam vazios e sim carregados com material inerte e de alta densidade como a areia. Isto se justifica para impedir que haja um ponto de instabilidade no trem pois um vagão vazio nesta posição poderia conduzir a uma resultate lateral nas curvas que o faria descarrilar. Para melhorar ainda mais a segurança do trem tanqueiro, os corta-fogo devem ser também equipados com engates de proteção contra engavetamento. Estes engates já foram citados em um post específico, caso você queira entender sua função.

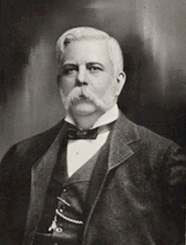

2.3 – VAGÕES DE SEGURANÇA DE MANOBRA (SWITCH CARS)

Estes vagões são também chamados de vagões de transferência em algumas ferrovias por facilitarem as equipes de manobreiros na troca de linha de composições inteiras ou parte delas entre pontos de carga ou de descarga nos terminais onde o trem tenha que recuar grande distância. Nesta condição pouco favorável aos maquinistas que não conseguem enxergar o que está ocorrendo na outra ponta do trem, os manobreiros igualmente sofrem pois precisam ficar pendurados no estribo do último vagão, que durante o recuo passa a ser o primeiro. Além desta condição pouco segura, muitas vezes precisam sinalizar passagens de nível e caminhar sob sol e chuva intensos, tornando a operação insalúbre.

Com os vagões de segurança ou transferência, a equipagem de recuo pode ficar protegida do tempo, sinalizar ou mesmo buzinar nas passagens de nível e ter comunicação melhor com o maquinista e com o centro de controle, garantindo um trabalho eficiente e seguro. Veja um modelo na Figura 3, a seguir.

Figura 3 – Vagão de Segurança ou de Transferência

A estrutura destes vagões é muito semelhante aquela utilizada nos antigos Caboose, sendo algumas unidades providas de banheiros e instalações elétricas para permitir o uso de micro-ondas. Normalmente não tem camas ou beliches já que não podem ser usados em viagens mas apenas operar nos terminais e dar suporte à equipagem de manobras, sendo engatados somente para permitir uma condição mais segura e removidos quando a atividade estiver concluída. Seus truques podem ter solução de amortecimento melhores que os truques de vagões mas isto é mais raro de se verificar, ocorrendo apenas quando a ferrovia disponibiliza antigos truques de carros de passageiros para esta finalidade. Os vagões de segurança são muito úteis nas atividades de recuo nos terminais pois a locomotiva fica na extremidade oposta e sem condições de visibilidade para evitar possíveis acidentes.

Desta forma, a equipe de manobras fala por rádio com o maquinista e o previne de algum obstáculo sobre a via ou nas passagens de nível quando algum carro possa transpor os trilhos com o trem em movimento. Como hoje o vandalismo está muito forte em alguns locais, os vagões de segurança também protegem a equipe da ocorrência de assaltos, garantindo a integridade do grupo e do trabalho em andamento. Intemperies são igual motivo para o uso destes vagões.

2.4 – VAGÃO LABORATÓRIO / DINAMÔMETRO (DYNAMOMETER CARS)

Estes vagões são usados para o levantamento de dados durante um determinado teste de material rodante novo ou de análise de condições da via permanente. Atualmente, com os recursos de computação disponíveis eles são equipados com uma grande quantidade de equipamentos de levantamento, captação e análise de dados. Os primieros vagões deste tipo foram introduzidos nos EUA no final dos anos 40 quando houve um trabalho a nível nacional para definição dos tipos de amortecimento que seriam aprovados para aplicação nos truques dos vagões em produção, tendo em vista o aumento da velocidade operacional. Portanto, tipos bem primitivos de vagões laboratório foram usados e consagraram desde então seu uso para pesquisa e desenvolvimento.

Figura 4 – Vagão Laboratório da ferrovia BNSF – USA

Na Figura 4 acima, vemos um destes vagões com fabricação exclusiva feita nas oficinas da própria ferrovia, com projeto desenvolvido internamente para adequar a forma de captação e tratamento dos dados no ambiente de análise existente. Já para os modelos primitivos, eram usados antigos carros de passageiros que eram baixados das operações e adaptados para receberem as unidades de levantamento e medição.

Muito comum ver estes vagões em serviço interno das ferrovias, quando se pretende monitorar os trens em relação aos esforços que atuam sobre os vagões. Truques, sistemas de choque e tração bem como sistemas de freio recebem significativa ajuda destes carros pela medição de esforços longitudinais dos trens, vibrações, impactos, desbalanceamentos, oscilações das caixas, etc.

2.5 – VAGÕES GABARITO (CLEARANCE CARS)

As ferrovias possuem um gabarito de livre passagem. Tal gabarito representa a seção em largura e altura permitidas para que o material rodante (vagões, locomotivas e carros) possam circular sem contatos ou choques com as limitações físicas de estações, pontes, cortes, etc. O trabalho realizado pelos vagões gabarito é o de identificar se algo ao longo das vias mudou e que possa gerar perigo aos trens ou mesmo no caso de solicitação da área comercial das ferrovias para a contratação de um transporte especial de equipamentos de grandes dimensões e peso.

Os vagões gabaritos são na sua maioria provenientes de antigos carros de passageiros ou vagões, onde são montadas pequenas barras metálicas que quando abertas e em posição de trabalho garantem a passagem em todos os pontos da seção transversal da via. Caso alguma destas barras se choque contra um obstáculo, o trem é parado e são feitas anotações específicas para identificar a quilometragem da via onde o fato ocorreu.

Figura 5 – Vagão Gabarito

Na Figura 5, vemos um vagão gabarito usado pela antiga Fepasa nas suas linhas de bitola 1,60m, modificado a partir de um dos velhos cabooses da Companhia Paulista. Pode-se também ver claramente a estrutura montada com as barras metálicas de identificação de contato e com a interessante instalação de um limpa-trilhos provavelmente oriundo de alguma locomotiva a vapor sucatada, já que o vagão seguia à frente da locomotiva para identificar qualquer irregularidade com tempo de parada e identificação do trecho.

2.6- VAGÃO DE ABASTECIMENTO DE LOCOMOTIVAS (LOCOMOTIVE FILLING CAR)

Com a crescente campanha mundial pela redução de emissões de resíduos de motores à explosão para a atmosfera, bem como por menor uso de combustíveis fósseis, algumas ferrovias iniciaram um projeto para uso do gás natural veicular – GNV em suas locomotivas. Neste conceito de projeto e evitando que o abastecimento fosse prejudicado durante o trajeto, os vagões de abastecimento ficariam instalados entre duas locomotivas adaptadas para queimar 70% de gás e 30% de Diesel. Isto levou a uma definição estrutural de grande tara pois como o gás tem grande volume e é consumido em escala considerável durante as viagens, a perda de peso e os choques entre as locomotivas em tração conjunta, poderia instabilizar o trem gerando o descarrilamento do vagão de abastecimento.

No Brasil, a VALE foi pioneira no desenvolvimento de um vagão de abastecimento de locomotivas em movimento, tendo sido projetados e fabricados dois protótipos para testes de viagem na EF Vitória a Minas – EFVM. A ideia básica era que um vagão fosse acoplado a um par de locomotivas enquanto o outro ficasse em carregamento de gás no terminal, O trem iria até a mina e retornaria ao porto para descarga do minério. Neste momento o vagão vazio seria trocado pelo vagão reabastecido para que mais um ciclo de operação fosse iniciado.

Figura 6 – Vagão para abastecimento de locomotivas com GNV

Interessante também observar na Figura 6, que os engates destes vagões são providos de proteções contra engavetamento (double-shelf) como obrigatório em qualquer tipo de vagão tanque e também possuem folga longitudinal controlada para reduzir os possíveis choques entre as máquinas. Como dito, foram construídas duas unidades para os testes opercionais porém sem a devida continuidade em função das variações de preço e disponibilidade do GNV no Brasil. O projeto geral destes vagões foi da Amsted Maxion para plataforma e componentes ferroviários ficando com a White Martins a definição do tanque e seus sistemas de alimentação e proteção contra vazamentos e demais possiveis acidentes ambientais.

2.7 – VAGÕES PARA AFERIÇÃO DE BALANÇA (SCALE CAR)

Como o próprio nome indica, os vagões aferidores de balança ferroviária são usados para controlar a pesagem de vagões vazios e carregados nos terminais próprios ou dos clientes. Seu peso é controlado por meio de um total de material conhecido e acondicionado de forma a sempre deixar o valor pesado dentro da faixa aceitável para os clientes. Normalmentye eles ficam parados em locais específicos de pátios e as ferrovias evitam movimentá-los muito para que o valor de massa total sobre trilhos não seja alterada por qualquer incidente.

Na Figura 7 a seguir, vemos um pequeno vagão de aferição dentro do modelo mais comum usado para este trabalho nos EUA. Veja que é um veículo de diminutas dimensões para que possa entrar e sair de todas as balanças existentes sem a possibilidade de transferência de peso para outra instalação ou via. Salienta-se que apesar das pequenas dimensões, os aferidores de balança podem viajar nos trens quando necessário pois possuem um sistema de freio integrado e freio manual de acordo com as normas ferroviárias existentes.

Figura 7 – Vagão para aferição de balança

Os vagões de aferição podem também possuir dimensões maiores como os da imagem mostrada em destaque no início deste trabalho. São portanto vagões importantes na operação e principalmente na confirmação de transporte para as ferrovias, controlando a difeença entre as quantidades embarcadas e desembarcadas identificadas pelas balanças.

2.8- VAGÕES DE AUXÍLIO AOS TRENS DE SOCORRO E TRABALHOS DE VIA (MOW CARS)

Os chamados vagões de auxílio são aqueles que acompanhamos trens de socorro ou de manutenção de via permanente fornecendo todo o suporte necessário ao pessoal que irá trabalhar no trecho, principalmente quando tal trabalho for realizado em mais de um dia. Eles são normalmente produzidos a partir de vagões fechados que não atendam mais aos requisitos de transporte remunerado na ferrovia ou ainda carros de passageiros antigos, principalmente na função de dormitórios.

Os vagões de serviço podem ser cozinhas, refeitórios, dormitórios, oficinas mecânicas, escritórios, etc., inclusive sendo dotados de equipamentos que se conectem à rede WI-FI mais próxima para que seja possivel realizar reuniões com transmissão de dados. Na Figura 8, um típico vagão de serviço neste caso usado em trens socorro como cozinha / refeitório.

Figura 8 – Vagão de auxílio a trem socorro

Como conclusão deste resumo sobre alguns dos vagões especiais, verificamos que eles são tão importantes quanto os chamados vagões remunerados e por isso mesmo precisam ser adequadamente mantidos para que possam executar sua função de maneira precisa e segura. Mesmo que sejam reaproveitados de unidades antigas não se deve negligenciar sua manutenção de truques, sistemas de choque e tração, bem como dos sistemas de freio.

1- INTRODUÇÃO

O sistema de freio automático de um trem de carga, deve ser provido de componentes que permitam ao maquinista formas simples, confiáveis e seguras de conduzir o conjunto de vagões e locomotivas para:

* Controlar a velocidade em operação e principalmente em descidas de rampas.

* Controlar e estabilizar os choques derivados das folgas existentes entre os vagões.

* Parar nos blocos definidos pelo sistema de sinalização.

Como sabemos, o sistema de freio automático de um trem é um sistema de trabalho contínuo, com uma tubulação que se extende por todo o comprimento do trem conhecida como encanamento geral, o qual é conectado a uma válvula de controle e aos demais componentes do conjunto como cilindro, reservatório, etc, existentes em cada um dos vagões para obter os resultados acima listados. Aqui, nos concentraremos especificamente nas válvulas de controle, seus tipos básicos e suas funções.

As válvulas atuais trabalham para acompanhar as características dos trens modernos no tocante a:

* Rápida propagação de aplicações de frenagem.

* Menores distâncias de parada.

* Equivalência de frenagem entre os vagões, independente do tipo e comprimento destes.

* Estabilidade contra aplicações indevidas de emergência.

Nos próximos itens, iremos indicar cada um destes tipos de válvula de controle e porque foram criadas as soluções atuais, sempre com o objetivo de passar a você que gosta de ferrovias e procura entender cada vez mais seu funcionamento, formas e soluções que busquem seu crescimento profissional ou pessoal.

2- TIPOS DE VÁLVULAS DE CONTROLE E SUA CRONOLOGIA

Já citamos em nossos trabalhos anteriores a genialidade de George Westinghouse, engenheiro norte-americano que viabilizou a existência das ferrovias no mundo ocidental com o desenvolvimento do freio ferroviário automático. Antes dêle, a ferrovia não tinha segurança em seu trabalho com sucessivos acidentes que tiravam vidas e derrubavam a confiabilidade, chegando-se a um ponto crítico no final do século 19 quando vários órgãos de imprensa solicitaram ao Congresso dos EUA a paralização das operações ferroviárias no país!!!.

Figura 1 – George Westinghouse

Até que Westinghouse apresentasse seu conceito de frenagem, os vagões já usavam o ar comprimido gerado pelos conhecidos compressores verticais das locomotivas a vapor. O encanamento geral ficava vazio e quando se pretendia realizar a diminuição de velocidade ou parada de um trem, o ar comprimido gerado e armazenado em um grande reservatório, era liberado por uma torneira existente na cabine do maquinista e introduzido pelas mangueiras até que chegasse a cada um dos cilindros de freio nos vagões e carros de passageiros.

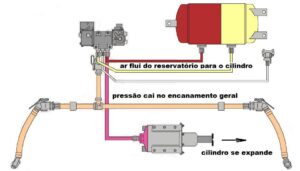

Este processo era extremamente ineficiente já que a pressão gerada ia caindo ao longo do comprimento do trem, limitando muito o número de vagões em cada composição. No final do século XIX tal limitação poderia até ser tolerada mas o crescente uso da ferrovia rapidamente forçou para que alguma ação tecnológica mais eficiente fosse adotada. É neste momento que surge o novo conceito salvador de Westinghouse que funcionava de forma oposta ao sistema então em uso, ou seja, o ar comprimido era injetado ao longo do trem sendo armazenado em cada um dos reservatórios existente nos vagões até atingir um valor padrão e igual para todos.

Para aplicar o freio, o maquinista deveria reduzir a pressão no encanamento geral e não injetá-lo, fazendo com que a eficiência fosse muito grande. Além disso, caso uma das mangueiras do sistema se rompesse, a pressão cairia muito rapidamente, fazendo com que fosse aplicada emergência em cada metade separada do trem.

Toda esta função era e ainda é, controlada por uma válvula, também montada em cada vagão de forma a estabilizar a frenagem com segurança. É exatamente sobre esta válvula que iremos falar especificamente neste artigo, através de uma cronologia de entrada em serviço, cada uma delas devidamente comentada:

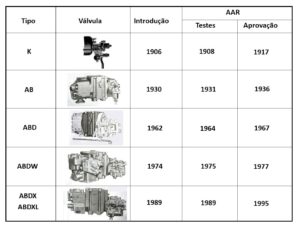

Figura 2 – Cronologia das válvulas de freio

Vamos então fazer alguns comentários sobre cada válvula de controle e o motivo pela qual cada versão foi desenvolvida. Como veremos, este caminho de evolução sempre esteve ligado à necessidade de aumento da capacidade frenante dos trens em função do seu peso, comprimento e velocidade:

A- Válvulas Tríplice ou Sistema K

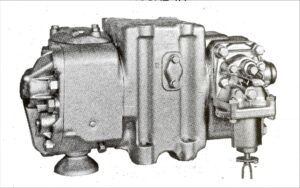

A primeira versão da válvula tríplice foi lançada em 1872 para possibilitar o aumento dos trens dos então 8 a 10 vagões para 20 a 30 vagões. Ela tinha este nome derivado de suas funções básicas ainda desconhecidas que eram, aplicação, alívio e emergência, enquanto que no sistema anterior só era possivel aplicar e aliviar a quantitdade de ar injetado. Este projeto representou uma revolução para o transporte ferroviário criando um enorme crescimento para o setor. Tal sistema foi sendo aprimorado até que em 1906 foi oficialmente apresentada ao mercado a válvula K, a qual tinha este nome creio que mais por sua forma básica do que por alguma função específica. Os testes foram iniciados em 1908 e totalmente concluídos em 1917 com sua aprovação incondicional, fazendo com que a empresa de Westinghouse decolasse no mercado tendo até que terceirizar uma grande parte de sua produção já que todas as ferrovias emitiram pedidos para milhares de válvulas.

Tudo era novidade com esta aplicação e o costume direcionava para uma montagem agregada. Neste tipo de projeto a válvula era conectada diretamente à parte traseira do reservatório de ar, tendo este por sua vez uma conecção frontal com o fundo do cilindro de freio. Assim, parte do ar correspondente à redução operada pelo maqunista, ia diretamente para a câmara do cilindro onde encontrava uma membrana de borracha que empurrava a haste do cilindro para frente e conseqüentemente a alavanca principal de freio da timoneria, distribuindo a força de frenagem até as rodas.

Figura 3 – Sistema com válvula K

As válvulas do tipo K permaneceram em serviço durante muito tempo permitindo sempre o aumento de tamanho dos trens, sendo que no limite de sua aplicação, os ferroviários norte-americanos chegaram a formar trens de 80 vagões, o que foi considerado na época como um extremo avanço tecnológico.

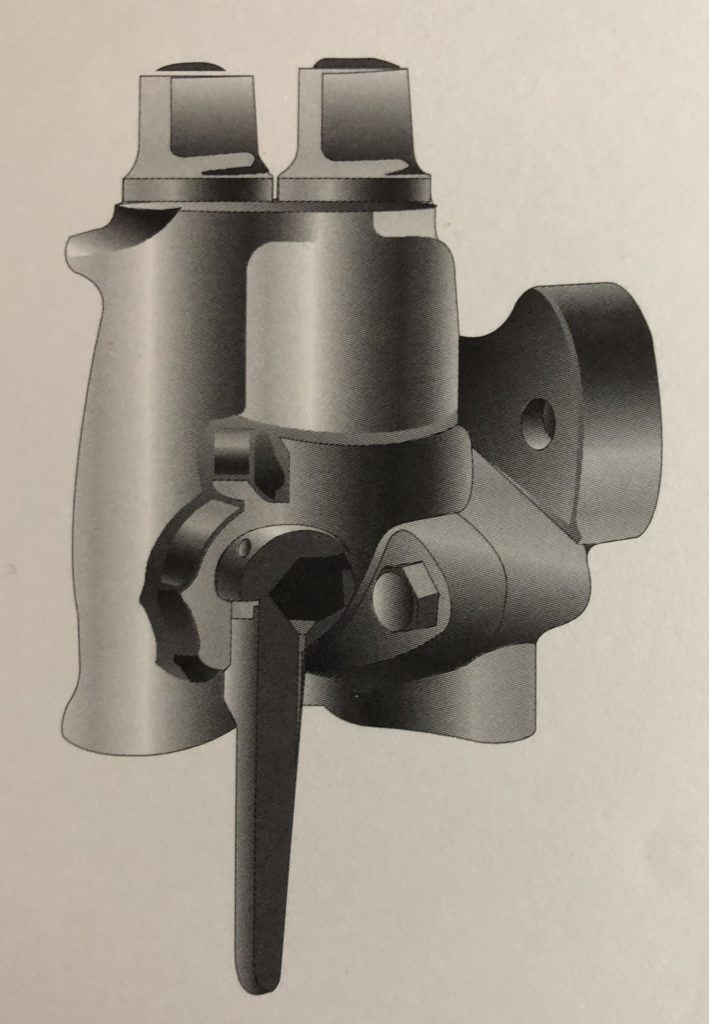

B- Válvulas AB

Westinghouse era viciado em trabalho e movido a desafios! A válvula K, apesar de ser um sucesso comprovado, já começava a apresentar limitações com o aumento da velocidade e do peso dos trens. Como evolução efetiva, as válvulas AB lançaram o modelo de um suporte central projetado para receber os encanamentos de conexão entre os componentes onde eram montadas duas porções de trabalho que operavam o funcionamento nas condições de serviço e de emergência. Com tal disposição, o sistema ficava mais equilibrado com cada parte da válvula operacionalizando sua função específica. Veja na Figura 4, abaixo o esquema com as três partes da moderna válvula de controle de freio ferroviário.

Figura 4 – Válvula AB

Na figura da válvula AB acima, vemos da esquerda para a direita a sequência PORÇÃO DE EMERGÊNCIA + SUPORTE DE ENCANAMENTOS + PORÇÃO DE SERVIÇO. Assim, o Suporte de Encanamentos é o grande “orientador” da operação de frenagem pois todos os tubos chegam nele e dele o ar é distribuído para as Porções de Serviço e Emergência, sempre tendo por base o valor da pressão de ar que está no encanamento geral dos vagões. Os labirintos criados por Westinghouse em cada peça abrem e fecham passagens de ar conforme os valores de pressão positiva ou negativa. As positivas empurram e abrem passagens enquanto que as negativas vedam e fecham, direcionando o caminho que o ar comprimido deve percorrer conforme a situação desejada, sem afetar as demais funções da válvula as quais ficam inativas até que o processo disparado seja concluído. Depois da válvula AB todas as demais válvulas de freio desenvolvidas até hoje seguem este mesmo esquema, mantendo a mesma sequência. Como figura complementar ver abaixo as três partes da válvula separadamente.

Como buscamos descrever rapidamente acima, quando o maquinista reduz a pressão no encanamento geral, visando uma redução de velocidade ou mesmo a parada do trem, tal queda de pressão chega primeiramente ao Suporte de Encanamentos que a transmite para a Porção de Serviço, onde o processo de frenagem é iniciado. Parte do ar armazenado na câmara de serviço do reservatório existente em cada vagão se conecta com o encanamento do cilindro de freio em uma proporção matemática de volumes, até que a pressão se estabilize. Tal ar que chega ao cilindro empurra então o embolo e com ele a haste que se conecta com as alavancas da timoneria transmitindo a força de frenagem para as sapatas que tocam as rodas reduzindo ou parando o trem por atrito. Parece simples mas o gênio de Westinghouse fez com que a simplicidade salvasse a operabilidade da ferrovia até hoje pois tão importante quanto circular com segurança é parar com segurança.

Para aliviar o freio, o maquinista coloca então o punho do manipulador existente na cabine na posição de recobrimento. Nesta condição a pressão vai novamente subindo até seu valor de refer6encia estabelecido pela ferrovia e o ar que estava no cilindro é esgotado para a atmosfera através do retentor de controle e alívio, componente que já foi motivo de um post anterior.

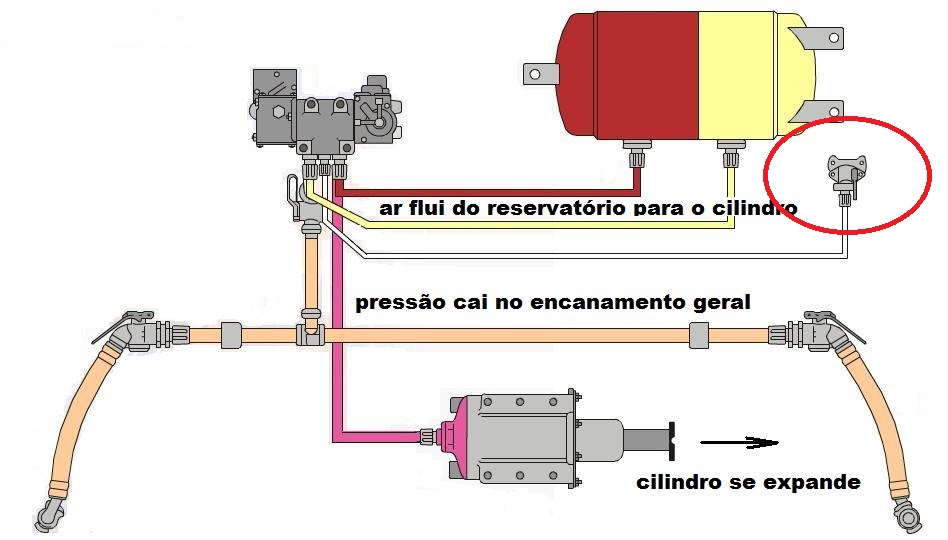

Veja o esquema a seguir de um sistema pneumático de freio que está presente com algumas variações em todos os vagões.

Figura 5 – Esquema Pneumátido de freio

O mesmo processo descrito para a aplicação de serviço, usada para controlar a velocidade ou para parar um trem, ocorre também na aplicação de emergência. O processo de redução de pressão no encanamento geral é feito, só que de forma brusca, ou seja, quando ocorre por exemplo um rompimento de mangueira devido a uma quebra de mandíbula nos engates. Com a queda brusca de pressão o Suporte de Encanamentos direciona as aberturas de ar para as duas câmaras do reservatório, fazendo com que todo o seu conteúdo seja direcionado para os cilindros de freio. O objetivo neste caso é parar o trem o mais rápido possível e tal operação pode injetar até 20% a mais de força na timoneria e desta às rodas, as quais devem SEMPRE parar girando e NUNCA travando e deslizando, o que custaria um calo na superfície de contato da roda com o trilho. Este calo é puro veneno para o vagão e para a via permanente, já que o impacto causado a cada giro da roda cria condições extremas que direcionarão para uma trinca ou quebra com falha no trem e consequentemente um acidente. No caso de uma aplicação de emergência, todos os reservatórios devem ser recarregados em seu volume total antes que o trem volte a circular.

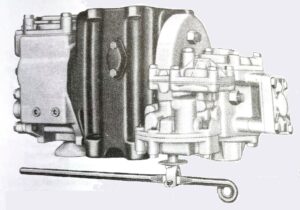

C- Válvulas ABD

Como citamos anteriormente, a evolução das válvulas de freio vem sendo direcionada para aprimorar as suas funções internas de velocidade de aplicação e alívio de freio ao longo do trem. Além disso, os períodos de manutenção começaram a ser ampliados em função do uso de diafragmas de conexão entre as câmaras, substituindo os aneis de bronze causando menos fricção e desgaste. Aliás, a letra D acrescentada ao nome da válvula fazia referência exatamente aos Diafragmas.

As válvulas ABD também aumentaram a velocidade de alívio do sistema, fazendo com que o trem retomasse o movimento mais rapidamente e sua aplicação foi oficialmente aprovada em 1964, praticamente 30 anos após a revolução causada pelas válvulas AB.

Figura 6 – Válvula ABD

Neste período os trens norte americanos já dispunham de 120 vagões, quantidade que ainda é vista em um trem regular, o que não deve ser entendido como estagnação no processo evolutivo. Importante sempre lembrarmos que embora a quantidade de vagões fique por volta deste número, a capacidade de cada veículo também subiu exigindo estudos e provas adicionais para que a segurança operacional fique mantida.

D- Válvulas ABDW

Esta válvula foi lançada já nos anos 70 com a intenção de aprimorar as válvulas ABD. Ela foi a primeira válvula de controle com ação contínua de serviço rápido. A característica de uma rápida aplicação de emergência em função do crescimento das velocidades operacionais, gerou mais conforto aos maquinistas pois permitia que o alívio de tal aplicação fosse também localizado junto à porção de emergência de cada válvula e não somente pelos retentores de alívio. Abaixo a imagem destas válvulas.

Figura 7 – Válvula ABDW

As válvulas ABDW aumentaram também a velocidade de transmissão de queda de pressão ao longo do encanamento geral de 152 m/s para 175 m/s. Tal melhora também foi sentida no resultado geral das ferrovias pois as modernas tecnologias de projeto dos vagões e locomotivas manteve este modal como ótima opção logística aos países que optaram por ele como os EUA.

NOTA: Importante que se mencione aqui que embora as válvulas de freio venham sendo desenvolvidas continuamente, modelos de todas as válvulas anteriores continuam em circulação. Isto, além de natural pois não há como substituir todas as válvulas de freio sempre que cada novo modelo é lançado, faz com que os ganhos expressivos alcançados nos testes oficiais dos laboratórios de simulação para 150 vagões por trem não sejam plenamente sentidos nos trens principalmente quando há um bloco de vagões com o mesmo tipo de válvula mais antigo.

E- Válvulas ABDX / ABDX-L

Este é o tipo de válvula que incorporou todas as melhoras das válvulas anteriores. Foi oficialmente aprovada para serviço irrestrito na metade dos anos 90 e permitiu a formação de trens com mais de 3.000 m de encanamento geral com respostas muito rápida e eficaz. Vem sendo usada desde então com variações que melhoraram a estabilidade de aplicação e alívio. Sua performance foi tão boa que aumentou a velocidade de propagação de 175 m/s para quase 220 m/s, o que a fez aparecer no texto das especificações técnicas de compra de todos os vagões. Observamos a válvula ABDX na figura a seguir.

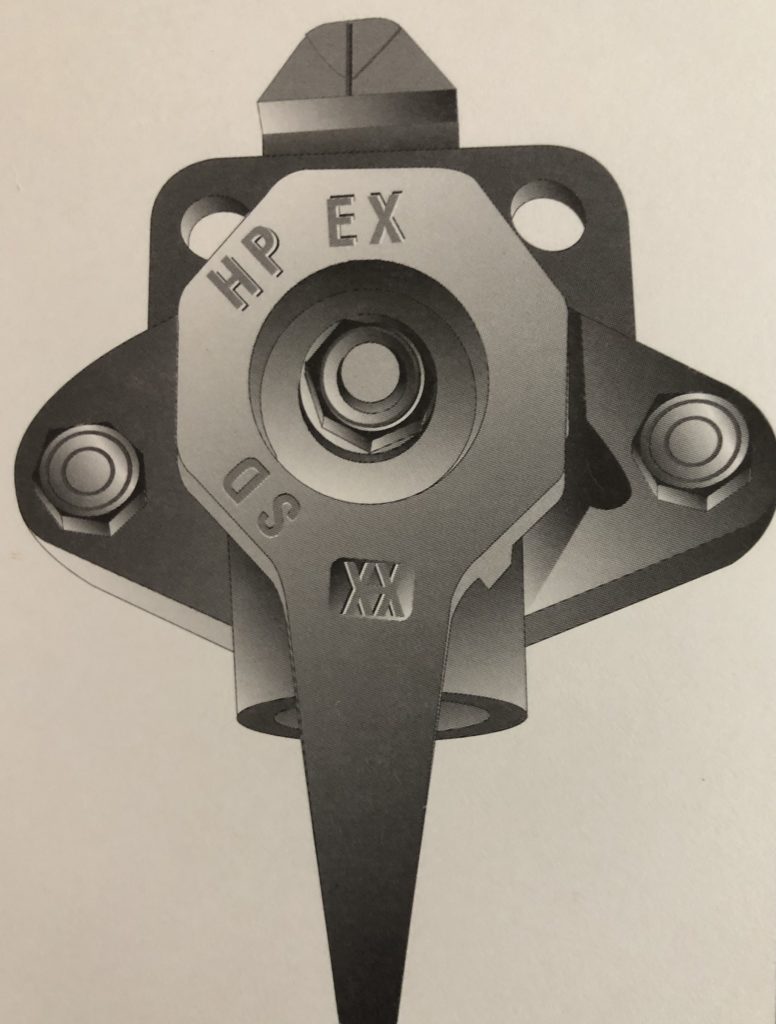

Figura 8 – Válvula ABDX

Apesar de toda a modernidade desta solução, ela não foi suficiente para impedir que alguns trens longos igualmente formados por vagões longos, ou seja, com grande comprimento de encanamento geral, passassem a apresentar uma ocorrência de aplicação de emergência expontânea. Sempre que estes longos trens desciam um trecho de serra no noroeste americano, a ocorrência se repetia sem uma definição do que fazer oara impedi-la. Foram feitos muitos testes até que se concluiu que a massa de ar comprimido dentro dos tubos do encanamento geral dos vagões longos, se movimentava longitudinalmente alterando por segundos a pressão o suficiente para que as novas ABDX, mais sensíveis que as demais, sentissem a variação repentina e aplicassem emergência no trem de forma expontânea.

Descoberto o motivo, foi então desenvolvida uma variante de projeto destas válvulas específica para ser aplicada a vagões longos com mais de 22,8m de encanamento geral. Esta válvula então foi classidicada como ABDX-L sendo a letra L introduzida para representar vagões LONGOS. Assim, todo e qualquer vagão com mais do que este comprimento de encanamento geral terá obrigatoriamente que receber estas válvulas para evitar a emergência indevida e com ela a possibilidade de acidentes.

F – Válvulas equivalentes

Como todos sabemos, existem hoje no mundo ferroviário deste lado do mundo dois grande fabricantes de componentes para freios. São eles a WABTEC, atual nome da antiga empresa de Westinhouse e também a FREIOS KNORR, oriunda da Europa associada à empresa americana New York Air Brake – NYABCO. Esta última empresa para participar do mercado, começou seu desenvolvimento de válvulas mais confiáveis também nos anos 90 do último século e hoje detém metade do fornecimento destes componentes em iguais condições de qualidade e performance.

Todos os tipos de vávulas que vimos até este momento são originárias da Wabtec, sendo que a Knorr fabrica e fornece as válvulas DB60, apresentada na figura abaixo, a qual é equivalentes ao modelo ABDX e também a versão DB-60L para os vagões longos.

Figura 9 – Válvula DB60

O nome DB60 vem da codificação dos componentes desta válvula. O suporte de encanamentos tem código DB30, a porção de serviço é DB10 e a porção de emergência DB20, devendo estes números usados para a compra de reposição nas oficinas de freio das ferrovias quando das manutenções.

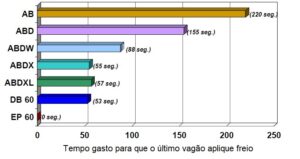

Gostaria de resumir a eficiência das válvulas de freio em um gráfico de tempo necessário para que o último vagão de um trem de 150 vagões perceba a queda de pressão no encanamento geral e aplique freio. Vejam que com o passar do tempo e aprimoramento do projeto, as respostas são sempre mais rápidas tanto em aplicação quanto em alívio e recobrimento do ar no sistema.

Figura relativa ao tempo de aplicação / alívio no vagão 150 de um trem

OBS: Neste gráfico é indicada a válvula EP60, a qual não citamos nestas notas. Estas são válvulas eletrônicas que agora começam a ser usadas em trens nos EUA e Austrália, as quais reduzem a zero os tempos de aplicação e alívio já que o sinal de trabalho não é dado pela queda de pressão no encanamento geral mas sim por meio de um sinal de rádio vindo da cabine do maquinista. Isto reduz imensamente as distâncias de parada dos trens, necessitando os maquinistas de um treinamento específico para conduzir um trem onde elas estejam instaladas. As válvulas eletrônicas serão motivo de uma descrição à parte no futuro.

3- APLICAÇÃO

Normalmente cada vagão recebe apenas uma válvula de freio por conjunto pneumático. Como dissemos, ela é o coração do sistema e sua sensibilidade quanto às variações de pressão controlam o bom funcionamento nas etapas de aplicação e alívio. Pode-se dizer sem receio de enganos que hoje todas as situações operacionais de frenagem podem ser controladas com as válvulas mais modernas.

Também existem vagões chamados de unidades-duais onde uma dupla de vagões é controlada por apenas uma válvula de freio ou mesmo vagões articulados de até 5 unidades. Nestes casos cada grupo de 5 vagões possui 3 válvulas de freio, intercalando sua aplicação sobre as sapatas dos truques compartilhados e mantendo a segurança operacional do trem.

1- GERAL:

Até o final dos anos 60 havia uma multiplicidade de classificações de numerações das frotas de vagões das ferrovias brasileiras. Cada uma delas tinha uma forma de codificar cada tipo de vagão em seus sistemas operacional e de manutenção, já adaptada à forma de trabalho na formação e documentação dos trens, nos períodos de manutenção, além do complicado intercâmbio entre as estradas de ferro, gerando muita confusão e transtornos.

Com a formação da RFFSA em 1957 e da FEPASA em 1971, criando dois grandes sistemas, a mencionada diferença de classificação da frota algumas vezes causava o despacho de algum vagão para uma estação indevida ou a liberação de cargas para clientes que não as haviam solicitado. Enfim, as diferenças indicavam que algo deveria ser feito para corrigir o rumo das coisa. Também muito importante lembrar que o uso de computadores, mesmo ainda de forma rústica, pressionava para um modelo que fosse prático e fácil de controlar.

Junto com RFFSA e FEPASA, a Cia Vale do Rio Doce, hoje apenas VALE, também possuia muitos vagões de bitola métrica na Estrada de Ferro Vitória a Minas – EFVM, os quais acabavam entrando nos sistemas das duas novas empresas estatais, com considerações técnicas distintas para o intercâmbio. Como os limites de desgaste e utilização ainda não haviam sido discutidos, o atraso causado quando um vagão de uma operadora “estrangeira” fosse encontrado em um trem de outra, era significativo.

Para começar a acertar estes problemas, era preciso criar um sistema de classificação eficiente e comum a todas as ferrovias, podendo ser introduzido sem conflito nos iniciais computadores. Assim, foi estudado um sistema de classificação que priorizasse os tipos básicos de vagões e que apresentasse suas particularidades comuns a todas. O projeto pioneiro foi denominado de SIGO (Sistema Integrado de Gerenciamento Operacional).

A introdução do SIGO por volta de 1978, gerou a formação de grupos de trabalho que se empenharam na criação de uma classificação que seria obrigatória de uso por todos, já que este era o grande objetivo, ou seja a criação de uma padronização da frota. Era comum de se encontrar nas estações e pátios, grupos de pessoas com escadas, latas de tinta e folhas de controle para sistematicamente trocar a numeração de cada ferrovia por aquele definido e normatizado pela ABNT (Associação Brasileira de Normas Técnicas). Hoje após várias atualizaçôes, o documento que mostra esta classificação comum, é a norma brasileira NBR-11691, a qual serviu de base para estas notas de esclarecimento.

2- CODIFICAÇÃO DEFINIDA:

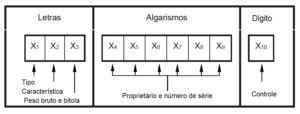

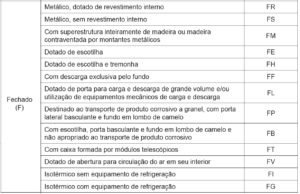

Abaixo podemos ver a Figura 1, onde está o fundamento da classificação definida pelos técnicos ferroviários e que mantem-se válida até hoje.

OBS: Para vagões de serviço interno das ferrovias e que não geram remuneração aos seus proprietários, terão sempre a letra N para X2, independento do tipo básico definido (ex. TN, GN, FN, HN, PN).

Vamos então comentar cada bloco do esquema de classificação para auxiliar a todos que quiserem entendê-lo e utilizá-lo.

3- BLOCO DE LETRAS (X1, X2 E X3):

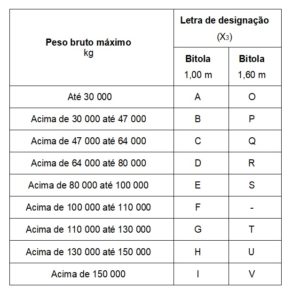

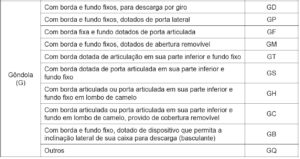

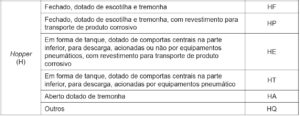

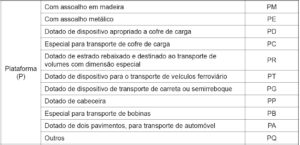

O grupo de letras X1 e X2 nos mostra o tipo básico de vagão e suas características funcionais mais marcantes. Já o grupo X3 apresenta uma forma de aliar a bitola do vagão com seu Peso Bruto Máximo (PBM) sobre os trilhos, o qual será mostrado na Tabela 1. Resolvemos indicar primeiramente os números do grupo X3, já que cada tipo básico terá várias características.

3.1- VAGÕES CABUSE:

3.2- VAGÕES FECHADOS:

3.3- VAGÕES GÔNDOLAS:

3.4- VAGÕES HOPPER:

3.5- VAGÕES PLATAFORMA:

3.6- VAGÕES TANQUES:

Verifique que para decifrar a sigla de determinado vagão, será necessário ter todos os caracteres reunidos como no exemplo abaixo:

FHD-636.744-5

F: Vagão tipo Fechado

H: Dotado de escotilhas e tremonhas

D: 80.000 kg de PBM na bitola 1,00m

Proprietário original: RFFSA (numeração iniciando com o número 6)

Quando da oficialização da norma brasileira e sua aplicação em todas as ferrovias, existiam ainda algumas siglas de tipos de vagões que não são mais vistos em nosso dia a dia dos trilhos como os Vagões Gaiolas para transporte de animais, os quais tinham a letra A para designar o seu tipo. Outro tipo que existia e que infelizmente caiu em desuso foram os Vagões Isotérmicos que tinham a letra I. Estes vagões acabaram sendo incorporados à classificação dos vagões Fechados, como hoje ocorre em outros países como nos EUA.

4- BLOCO DE ALGARISMOS (X4, X5, X6, X7, X8 e X9):

O Bloco de algarismos, o qual reúne estas indicações, é estabelecido em nível nacional como mencionamos, observando-se alguns detalhes importantes:

a. Proprietários diferentes terão obrigatoriamente códigos diferentes;

b. O número de série específico de cada proprietário é estabelecido pela ANTT através do DNIT e é uma determinação legal;

c. Cada vagão tem apenas um número de série, não podendo ser utilizado por outro vagão, mesmo que o primeiro tenha sido baixado do sistema.

Antigamente quando a codificação entrou em funcionamento, como só existissem 3 grandes sistemas ferroviários no Brasil, estes grupos de números indicavam apenas quatro possibilidades de propriedade:

000.001 a 99.999: Frotas particulares

100.000 a 299.999: VALE

300.000 a 599.999: FEPASA

600.000 a 999.999: RFFSA

Hoje, em função das novas ferrovias criadas com o desmembramento das anteriores após o processo de privatização, novos grupos numéricos vem sendo estudados pelo DNIT para a marcação dos vagões. Tentamos obter a classificação atualizada mas não foi possivel até a data de publicação deste material. Ainda é possivel encontrar vagões com numeração conforme acima em meio aos atuais. Isto se deve ao fato de que as frotas existentes quando da privatização foram concedidas e não vendidas, sendo ainda um patrimônio a ser usado, mantido e devolvido caso ao final do período de concessão, a ferrovia for devolvida à união. No entanto, esta possibilidade vem sendo reduzida pois recentemente foi dada pelo governo concedente uma autorização às concessionárias para baixa dos vagões acidentados sem condição de recuperação ou em péssimo estado de conservação, cujo valor de manutenção estivesse acima de uma porcentagem de seu valor patrimonial.

5. DÍGITO VERIFICADOR:

O dígito verificador foi introduzido para permitir ao sistema criar uma identificação em caso de digitação incorreta da numeração (X4 a X9) do vagão. Ele é calculado pelo computador com base nesta mesma numeração.

Exemplificaremos a aplicação do dígito verificador na checagem do vagão TNB- 639.712 – 3, tanque não remunerado pertencente à antiga RFFSA 16 com PBM de 64 toneladas e bitola métrica, como visto na Tabela 1.

Primeiramente precisamos separar a parte central do código que é o número 639.712, corespondente de propriedade e aplicar sobre uma dequência de multiplicações que se inicia com o número 7, depois o número 6 e assim sucessivamente. Trabalhando então desta forma, teremos:

6 x 7 = 42

3 x 6 = 18

9 x 5 = 45

7 x 4 = 28

1 x 3 = 3

2 x 2 = 4

Somando todos estes valores, iremos encontrar o número 140. Este número deve ser dividido por 11 o que dará por resto o número 8.

O Dígito Verificador deste vagão, o qual o computador calculará para evitar duplicidade ou troca, será o resultado de 11 – 8 = 3.

Desta forma, toda esta conta é feita para comprovar que o vagão TNB – 639.712 tem o dígito verificador igual a 3.

Esta sequência é válida para o cálculo de todos os DV para vagões. Para os carros de passageiros e locomotivas que apresentam apenas 4 números, a dica é aplicar os números 09 no início da numeração e calcular normalmente o DV. OK?

Como foi mencionado, todo este trabalho foi desenvolvido por engenheiros e técnicos brasileiros e funciona tão bem que até representantes da AAR-EUA, estiveram no Brasil para entender e checar a viabilidade de aplicação nos EUA, o que acabou por não ocorrer em função da quantidade de material rodante existente por lá e já comprometido com os sistemas existentes.

1- GERAL:

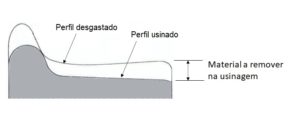

Um assunto sempre recorrente quando se fala sobre os custos de manutenção das ferrovias, é a usinagem das rodas dos truques. Cada vez que uma roda precisa ser usinada, gera perdas significativas para o proprietário do vagão pois o mesmo precisará ser paralisado e o respectivo rodeiro removido do truque para ser direcionado à Casa de Rodas da oficina e quem já teve a oportunidade de ver uma linha de rodeiros com necessidade de usinagem, sabe avaliar tempo e recurso a serem consumidos no trabalho de sua adequação até ter condições técnicas de retorno ao serviço regular.

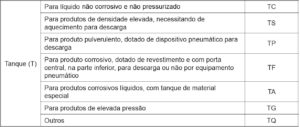

Nos truques chamados de convencionais, os quais são aqueles com tecnologia mais antiga como os Ride Control e Barber S2A, a inscrição ainda não era uma preocupação significativa. Nesta condição, o truque sai de seu esquadro nas curvas (warping), levando o rodeiro a se inscrever atacando os trilhos e com isso causando desgastes significativos nos frisos das rodas, como já foi aqui descrito nos posts sobre funcionamento dos truques ferroviários, para os quais eu recomendo leitura.

Na Figura 1 abaixo, vemos um esquema de inscrição de um truque convencional, mostrando em visualização ampliada a distorção da estrutura e o ataque dos rodeiros com a consequante região de desgaste dos frisos das rodas.

Como se observa, o contato dos frisos das rodas com os trilhos ocorre de forma diagonal e como normalmente os vagões circulam em ambas as direções, o efeito de desgaste acaba sendo verificado em todas as rodas do truque, gerando então a necessidade de reperfilamento ou usinagem em tornos de rodeiro.

Não vamos abordar agora o que pode ser conseguido de melhora na inscrição por meio dos truques radiais pois como dissemos, este tema já foi apresentado em posts anteriores e não é o objetivo específico deste trabalho mas sim mostrar o funcionamento do calibre FINGER, muito conhecido nas ferrovias por sua praticidade de uso e informação do nível de usinagem a ser considerado para recompor o friso de desenho das rodas.