Este site usa cookies para que possamos fornecer a melhor experiência de usuário possível. As informações de cookies são armazenadas em seu navegador e executam funções como reconhecê-lo quando você retorna ao nosso site e ajudar nossa equipe a entender quais seções do site você considera mais interessantes e úteis.

Como indicamos na Parte 1, ligada ao conceito do projeto de timonerias de freio, iremos neste post apresentar um exemplo de cálculo para a definição de uma timoneria hipotética mas que irá valer para a definição de toda e qualquer instalação deste tipo no sistema de freio dos vagões. Desta forma, seguiremos os passos indicados, elegendo um vagão do tipo fechado de mesma série do mostrado em nossa Figura 1, abaixo:

Figura 1 – Vagão Fechado Convencional tipo FRS

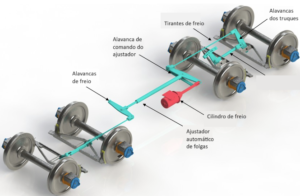

Seguindo então a mesma linha de análise descrita anteriormente, verificamos que este vagão fechado possui uma área útil disponível sob o estrado livre de interferências ou sistemas que venham a complicar o projeto de nossa timoneria de freio. Assim, seguiremos usando o espaço entre truques, sempre lembrando que uma timoneria muda de posição pela movimentação das alavancas e tirantes, devido ao desgaste das sapatas e a consequente atuação do ajustador automático de folgas. Para este e demais passos descritos na sequência, recomendo leitura cuidadosa dos itens mostrados na Parte 1 deste trabalho.

O próximo passo é checar o tipo de truques que será instalado no vagão e qual a definição de suas alavancas, se verticais ou se inclinadas. Consultando nossa ferrovia hipotética, vamos supor que o sistema escolhido como padrão seja o de alavancas inclinadas, o que nos dará duas dimensões de alavancas no truque, o que significa uma dimensão maior para a alavanca viva e outra menor para a alavanca morta, presa ao setor de graduação.

Agora vemos que a complexidade de nossa timoneria não deverá ser grande pois como vimos estamos trabalhando com um vagão fechado em sua área entre truques. Desta forma, vamos iniciar considerando apenas duas (2) alavancas principais, as quais estarão conectadas às alavancas vivas dos truques para dar o necessário prosseguimento à força de frenagem para parar nosso vagão quando de uma aplicação de freio feita pelo maquinista. Lembramos aqui, que para efeito de cálculo de definição, consideramos o valor de 2.280 kgf de força feita pelo cilindro 10″ x 12″, quando de uma aplicação de serviço completa.

Os pesos que serão por nós considerados serão: Tara de 28.000 kg e Peso Bruto Máximo de 100.000 kg.

Estes valores serão usados para sabermos se as taxas de frenagem indicadas em norma serão atendidas pelo sistema de nossa ferrovia, a qual também utiliza sapatas fenólicas com coeficiente de atrito de 0,33, operando em uma região de perfil longitudinal predominantemente plano e com trens mistos de até 120 vagões.

Para nossa instalação, iremos aplicar o ajustador automático de folgas entre as duas alavancas principais, local onde ele poderá oferecer o máximo de rendimento por aplicação. Iremos também definir sua aplicação e de seus complementos como a alavanca de comando e a sua posição inicial de montagem.

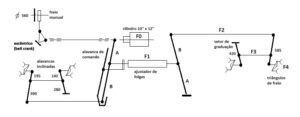

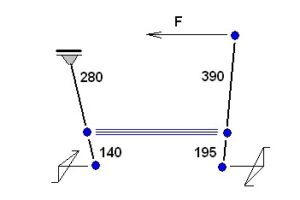

Definidos estes parâmetros, vamos então visualizar na Figura 2, o esquema inicial de nossa timoneria:

Figura 2 – Esquema da timoneria de freio

Tendo a visão do esquema, podemos iniciar nossa verificação, lembrando que precisamos estabelecer como partida qual seria o valor de taxa de frenagem seguro. Como foi visto na Parte 1 destas notas, as taxas normatizadas estão nas faixas de 15% a 32% da tara do vagão e entre 11% e 14% de seu peso bruto máximo. Desta forma, vamos definir o limite superior da faixa em carregado, ou seja 14% do PBM já que mais à frente nos nossos cálculos teremos que aplicar perdas normais ao sistema, fazendo com que este valor caia.

Tc = 14% = 0,14

0,14 = Fc x 100.000, logo Fc = 14.000 kgf

Esta é a força máxima que nosso sistema fará sobre todas as 8 rodas somadas, para reduzir a velocidade ou parar o trem onde nosso vagão esteja. Vamos checar como ficará a taxa em vazio considerando o máximo de frenagem

Tv = 14.000 / 28.000

Tv = 0,500 = 50% da tara

Este valor não pode ser aplicado pois ultrapassará muito o limite superior de norma que é 32%. Isto nos obrigará a usar no conjunto pneumático um dispositivo vazio-carregado, com 50% de variação, ou seja,

Fv = 14.000 x 0,5 = 7.000 kgt

Tv = 7.000 / 28.000

Tv = 0,25 = 25% da tara. Este valor atenderá nossa necessidade, nos deixando no meio da faixa em vazio.

Resumindo, teremos como base:

Taxa em carregado: Tc = 14% do PBM

Taxa em vazio: Tv = 25% da tara do vagão

Força em carregado: Fc = 14.000 kgf

Força em vazio: Fv = 7.000 kgf

Dispositivo vazio-carregado de variação 50%

Importante: Lembro que estamos usando o “car-set” padrão de freio pneumático composto de cilindro 10″ x 12″, reservatório serviço auxiliar de 41 x 57 litros e válvula tipo ABDX.

Vamos agora definir e calcular a furação das alavancas principais do sistema, que são aquelas ligadas ao cilindro de freio, sua alavanca oposta e a alavanca de comando do ajustador, passando pela análise do sistema de freio manual usado nas operações de estacionamento dos vagões nos pátios.

Como já citamos, o cálculo do sistema de alavancas é bem simples e deve ser iniciado pela força F0, que é aquela feita pelo cilindro de freio para uma aplicação de parada do trem. Vamos então definir as forças que passam pelos tirantes de freio e que puxam as alavancas nos seus pontos de conexão, multiplicando a força inicial em função da furação existente.

Assim,

F0 x (A + B) = F1 x B …. F1 = F0 x (A + B) / B

F1 x A = F2 x (A + B) …. F2 = F1 x A / (A + B) …. F2 = F0 x A / B

F2 x (390 + 195) = F3 x 195 …. F3 = F2 x (390 + 195) / 195 …. F3 = F2 x 585 / 195… F3 = F2 x 3

F3 x 280 = F4 x (140 + 280) …. F4 = F3 x 280 / 420 …. F4 = F3 x 3 x 0,66 …. F4 = F3 x 2

Vamos sempre lembrar que o valor de F4 é o total calculado que chegará a 1 dos triângulos de freio.

Para obtermos a força total será necessário fazer F4 x 4 triângulos. Este valor será o total de força bruta de frenagem.

Colocando então nossa equação de forma sequencial, teremos que Ft será

Ft = F0 x A / B x 3 x 2 x 4 triângulos

Esta é a força total derivada dos cálculos acima, onde ainda temos a indefinição dos valores de A e B, na furação a ser aplicada às alavancas principais. Para descobrirmos os valores de A e B, precisamos seguir um pouco mais à frente em nossos cálculos, encontrando o valor a ser usado como força inicial feita pelo cilindro de freio (F0). vamos, então calcular F0.

Como o cilindro é o ponto de partida da movimentação das alavancas, ele exerce uma força que é provocada pela pressão de equalização quando o maquinista efetua a redução de aplicação e a pressão se estabiliza em 64 psi (0,045 kgf/mm²). Esta pressão aplicada sobre a superfície interna do cilindro, onde se encontra montado um copo de borracha, empurra o êmbolo interno do cilindro para frente, estando este ligado a uma haste metálica presa à alavanca principal do sistema.

Vamos então calcular esta força provocada pela pressão interna no cilindro

P = F / A como

A = ¶ x d² / 4 então, como o cilindro tem 10″ (254mm) de diâmetro, teremos A = ¶ x (254)² / 4

A = 3,1415 x (254)² / 4 nos dá A = 50.670,74 mm² (área interna do cilindro onde o ar comprimido atua)

Para conhecermos a força feita pelo cilindro, aplicamos na fórmula geral e encontramos

P = F / A …. F = 0,045 x 50.670,74 …. F = 2.280 kgf

Este é o valor de força máxima realizado pelo cilindro quando de uma aplicação de serviço total e a usaremos na continuidade do nosso estudo.

Vamos agora continuar buscando os valores de furação A e B das alavancas, transferindo o valor de força no cilindro para a equação abaixo

Ft = F0 x A / B x 3 x 2 x 4 triângulos

Ft = 2.280 x A / B x 3 x 2 x 4 triângulos

Ft = A / B x 54.720 …. 14.000 = A / B x 54.720 …. A / B = 0,256

Sabendo então que o comprimento total das alavancas foi definido como 900mm em função da área disponível sob o estrado do vagão, podemos montar nosso sistema e achar os valores da furação.

A + B = 900

A / B = 0,256 …. desta forma, substituindo encontraremos

A = 0,256 B …. 0,256 B + B = 900 …. 1,256B = 900 ….B = 900 / 1,256 …. B = 716mm

Como A + B = 900 e B = 716, o valor de A será a diferença, ou seja,

A + B = 900 …. A + 716 = 900 …. A = 184mm

Nota Importante: Estes são os valores calculados em função das bases que estabelecemos no início do nosso trabalho. No projeto definitivo, precisaremos manter o ajustador sempre alinhado para que ele não sofra desgastes em suas partes internas e com isso perca a efetividade.

Agora, considerando uma perda de cerca de 30% no sistema, em função das folgas existentes nas conexões, teremos uma ideia mais próxima do que realmente ocorrerá. Vamos então incluir esta perda e ver o que irá acontecer com os valores que acabamos de calcular.

Ft = F0 x R x µ onde

F0 é a já conhecida força feita pelo cilindro, R é a multiplicação proveniente das alavancas do estrado e truque, e µ é o rendimento afetado pela perda de 30%, ou seja, consideraremos uma efetividade de 70%.

Então, teremos

Ft = 2.280 x 184 / 716 x 24 x 0,7

Ft = 9.843,48 kgf

Com esta força mais baixa em função das perdas, teremos as seguintes taxas de frenagem,

Tc = 9.843,48 / 100.000 …. Tc = 0,0984 …. Tc = 9,48% < 11% (valor mínimo da faixa em carregado)

Vejam que considerando a perda de 30% no sistema, o valor total da força de frenagem cairá e com isso teremos um valor de taxa de frenagem abaixo do mínimo da norma. Isso por norma não poderá ser aplicado!

O QUE FAZER ENTÃO??

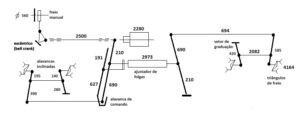

Como não sabemos se na prática os 30% de perda serão confirmados, vamos modificar o valor de furação das alavancas para compensar parte deste efeito. Vamos aumentar o valor da furação intermediária da alavanca principal de 184mm para 210mm, e acompanhar o que ocorrerá com os cálculos.

Aumentando o valor da furação para 210mm, o outro valor será reduzido pois o comprimento total da alavanca de 900mm não será alterado.

Então, 900 – 210 = 690mm, que será o outro novo valor de furação.

Colocando estes valores nos cálculos, encontraremos

Ft = 2.280 x 210 / 690 x 24 x 0,7

Ft = 11.657,74 kgf

Este novo valor de força total corrigido, nos colocará novamente dentro da faixa de taxa de frenagem em carregado, que é a nossa preocupação em termos de segurança operacional.

Tc = 11.657, 74 / 100.000 … Tc = 0,1165 …. Tc = 11,65% do PBM ….OK

Checando a nova taxa em vazio com a aplicação do vazio-carregado de 50%, teremos

Fv = 11.657,74 x 0,50 …. Fv = 5.828,87 kgf

Tv = 5.828, 87 / 28.000 …. Tv = 0,2081 …. Tv = 20,81% da tara ….OK

Mas, antes de continuarmos, ficam aqui perguntas importantes: Não precisamos checar o que ocorre quando o vagão estiver parado em um pátio e o freio manual for aplicado? Não existe um valor de taxa de frenagem para o freio manual? A resposta é SIM para ambas!!!

Precisamos checar também o freio manual de acordo com sua configuração mostrada no esquema geral da timoneria da Figura 2.

Como a condição mais desfavorável para um vagão parado em um pátio é não deixar que ele se movimente quando estiver carregado, a norma pede que se considere apenas esta condição para um valor mínimo de 10% do PBM. Assim, a força que o freio manual executa sobre as alavancas, precisa chegar às rodas com um esforço que atenda a esta condição. Vamos fazer isso!!

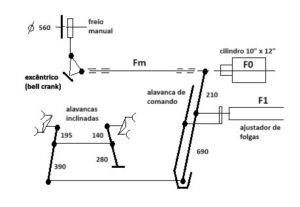

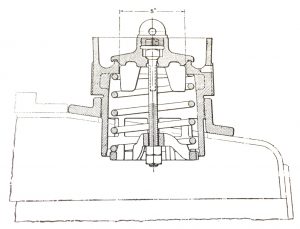

Na Figura 3, segregamos a parte da timoneria do freio manual e sua conexão com o sistema de alavancas que foi objeto do nosso cálculo anterior.

Figura 3 – Timoneria do freio manual

Vamos estudar como a aplicação de força é executada para segurar o vagão no pátio, começando pela caixa de freio manual. Ela possui um volante metálico de 560mm de diâmetro e dentro dela é montado um jogo de engrenagens que visa aumentar a força que um homem normal executa. Pelos valores medidos ao longo do tempo e tendo em vista que a força aplicada pode variar conforme a condição física do operador, ficou definida para efeito de cálculo uma força média de 56 kgf sendo esta força aplicada no aro do volante do freio manual.

Como dissemos, a relação de engrenagens internas da caixa provoca uma multiplicação sendo o valor da relação para a classe de aparelhos padronizada pelas ferrovias brasileiras estabelecido para os fabricantes em 5,36, ou seja, o valor da força aplicada ao lolante já é aumentado em mais de 5 vezes sómente pelas engrenagens internas.

Seguindo a linha partindo da caixa, chegamos ao excêntrico, também conhecido em algumas ferrovias como balancim ou bell crank (USA). Esta peça fundida não é obrigatória nas instalações de freio manual mas algumas vezes recomenda-se sua aplicação quando se precisa incrementar ainda mais o valor da força de frenagem de estacionamento. O excêntrico de freio por sua forma e relação de furação aumenta em mais 32% a força gerada pelo operador e amplificada pelas engrenagens internas.

Como informações necessárias para se fechar o valor da força Fm feita pelo tirante que vem da caixa e passa pelo escêntrico, lembramos aqui que ela é afetada diretamente pela perda devida ao enrolamento da corrente dentro da caixa, o que nos tira produtividade. Este valor do enrolamento máximo definido em norma é de 44,45mm.

Vamos agora escrever a equação de definição de força Fm, necessária a manter um vagão carregado totalmente imóvel mesmo estando carregado no seu limite máximo,

Fm = 56 x 280 (raio do volante) x r x C / D onde

Raio do volante = 280mm

Engrenagens r = 5,36

Excêntrico C = 1,32

Enrolamento D = 44,45

Fm = 56 x 280 x 5,36 x 1,32 / 44,45

Fm = 2.495,8 kgf

Obs: Note-se que esta força é ligeiramente superior aquela proveniente da pressão de equalização no cilindro de freio.

Aplicando-se agora a força Fm no sistema de alavancas do estrado e dos truques, já que o tirante que vem do excêntrico também está conectado com a alavanca principal do cilindro, encontraremos a força provocada pelo freio manual nas 8 sapatas

Fm = 2.495 x (210 / 690) x 24 x 0,7

Fm = 12.757,04 kgf

Isto nos dará uma taxa de frenagem em manual de

Tm = 12757 / 100.000 …. Tm = 12,75% do PBM …. OK

Concluímos então que até este ponto nossa timoneria de freio está atendendo a todos os pontos da norma. Resumimos abaixo os três valores de taxa de frenagem calculados

Vagão carregado: Tc = 11,65% (11% a 14% do PBM)

Vagão vazio: Tv = 20,81% (15% a 32% da tara)

Freio manual: Tm = 12,75% (>10% do PBM)

Atendidos os valores de taxa de frenagem, precisamos agora definir o projeto da alavanca de comando para que o ajustador de folga trabalhe adequadamente, mantendo o curso do cilindro de freio e a distância entre sapatas e rodas.

Este caminho é necessário para que possamos partir para a Parte 3 das nossas notas sobre projeto de timonerias de freio, a qual será dedicada ao dimensionamento dos componentes como alavancas, tirantes, pinos, etc.

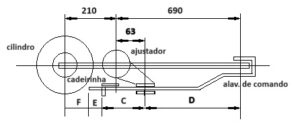

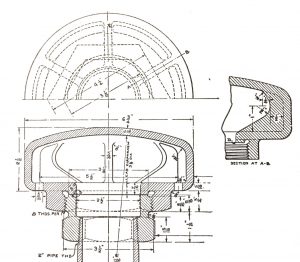

Vamos então iniciar, analisando a Figura 4, indicativa da montagem do ajustador de folgas e sua alavanca de comando. Esta figura mostra a montagem em corte frontal para facilitar nosso trabalho de definição dimensional.

Figura 4 – Esquema da alavanca de comando do ajustador

Para que o ajustador tenha efetividade de trabalho, teremos obrigatoriamente que seguir a relação de proporcionalidade 210 / 690 = C / D. Isto siginifica que a alavanca comandará o giro do corpo do ajustador sob a mesma proporção de furação existente na alavanca principal do sistema. Sem esta proporcionalidade, o ajustador trabalhará fora de sintonia com o desgaste das sapatas, demorando ou acelerando o giro do corpo do ajustador, desbalanceando o movimento de aproximação das sapatas nas rodas e alterando o valor do curso do cilindro para valores maiores ou menores, causando perda ou excesso de força disponível quando uma redução de aplicação de freio for realizada. Em resumo, um grande problema!!

Montando então a relação, podemos ter

210 / 690 = C / D …. como D = 690 – 63 (dist. centro da biela do ajustador) = 627mm

210 / 690 = C / 627 …. logo C = 210 x 627 = C x 690 …. C = 190,8mm = 191mm

Nesta condição teremos então: 210 / 690 = 191 / 627 = 0,304 Plenamente satisfatória!

Lembretes importantes:

A- O valor da cota C define a distância da biela de acionamento do ajustador até o suporte de encaixe que recebe a extremidade da alavanca de comando. Este suporte é conhecido como “cadeirinha” em função de sua forma;

B- A cota E é a distância que deve ser deixada na extremidade da alavanca de comando para que ela não saia da abertura da cadeirinha. O valor mínimo de norma desta cota E deve ser de 76mm (3″) e caso haja a necessidade desta ser menor que este valor normatizado, recomenda-se a aplicação de um pino de retenção.

C- A cota F é a distância da extremidade da alavanca de comando até a linha de centro do cilindro de freio. O valor mínimo para que não ocorra choque do êmbolo interno do cilindro quando de uma aplicação com a ponta da alavanca de comando é de 38mm (1.1/2″).

Checando a alavanca de comando após conhecidos os valores mínimos das cotas E e F, encontraremos

627 + 191 + E + F = 900

627 + 191 + 76 + F = 900 …. estamos inicialmente mantendo aqui os 76mm de extremidade recomendados pela norma para ver o que ocorre com o valor da cota F que precisa ser de 38mm no mínimo.

894 = F = 900 …. F = 6mm …. valor menor que 38mm e portanto não aceitável, nos obrigando a reduzir o comprimento da extremidade da alavanca de comando e instalando um pino de retenção.

Assim, vamos calcular este valor partindo agora do valor mínimo de 38mm da distância entre a ponta da alavanca de comando e a linha de centro do cilindro para ver quanto sobra de extremidade da alavanca de comando,

627 + 191 + E + 38 = 900

E + 856 = 900 …. E = 44mm < 76mm …. teremos que instalar um pino na ponta da alavanca de comando para que ela não desencaixe da abertura na cadeirinha, devido às vibrações que atingem os vagões em serviço.

Temos agora condições de fechar o esquema geral da timoneria de freio do nosso vagão fechado hipotético e resumí-lo na Figura 5, a seguir:

Figura 5 – Esquema dimensional final da timoneria

Agora, como conclusão desta Parte 2 sobre o projeto de timonerias de freio, nos falta verificar a condiição de parada do vagão fechado, sempre com suas rodas girando para evitarmos travamento, o qual poderá ocasionar um calo na superfície de rolamento das rodas, o que será extremamente danoso para o sistema pelos impactos provenientes na via, a cada giro das rodas.

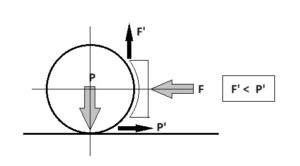

Na Figura 6, abaixo, vemos a condição para que as rodas parem girando quando de uma aplicação

Figura 6 – Condição de frenagem sem travamento

A correta condição de frenagem sem travamento das rodas ocorre quando a força de frenagem F é menor que a força P, representativa do peso do vagão. Como estamos estudando o efeito por roda, vamos calcular 1/8 do que acontece quando o freio a ar for aplicado, levando em consideração o peso do vagão VAZIO, que é a pior situação operacional que favorece o travamento.

As forças indicadas como F’ e P’ são as normais ao sistema e variam com os respectivos coeficientes de atrito entre os materiais. A força F’ varia com o coeficiente sapata x roda e a força P’ com o coeficiente roda x trilho.

F = 1/8 x 5.828 (força de frenagem em vazio) …. F = 728,5 kgf

A componente F’ derivada desta força será

F’ = 728,5 x 0,33 (coef. sapata x roda) …. F’ = 240,4 kgf / roda

Agora, vejamos como calcular o peso P’, seguindo a mesma metodologia de raciocínio

P = 1/8 x 28.000 ….P = 3500 kgf

A componente P’ então será obtida

P’ = 3.500 x 0,10 (coef. roda x trilho) …. P’ = 350 kgf / roda

Vemos que a condição para que não ocorra o travamento foi plenamente atendida, ou seja,

F’ < P’ …. 240 kgf < 350 kgf As rodas não irão travar durante as aplicações de freio

Com esta verificação fechamos este estudo, deixando agora como Parte 3 do projeto de timonerias, a etapa que trata do dimensionamento das peças do sistema como alavancas, tirantes, pinos, garfos, etc.

Até breve!!

1- ASPECTOS GERAIS

Poderíamos dizer que desde o início efetivo das operações ferroviárias, um dos aspectos que mudaram radicalmente a Engenharia Ferroviária foi a introdução do freio a ar comprimido, devida à genialidade de George Westinghouse no início do século XX. Antes dele, a própria ferrovia foi posta em cheque em função dos constantes acidentes que ocorriam com elevado número de vítimas. Os jornais norte-americanos da época chegaram mesmo a pedir a paralização total das operações pela precariedade do sistema de freio aplicado ao material rodante.

Já comentamos aqui o funcionamento do sistema pneumático criado por Westinghouse no post relativo à evolução das válvulas de freio e por isso mesmo, iremos desta vez focar nossos esforços no sentido de esclarecer muitas dúvidas existentes quanto à parte mecânica do conjunto, ou seja, a definição técnica para peças como alavancas, tirantes, etc, as quais compôem a chamada TIMONERIA DE FREIO. Ela sempre existiu nos vagões pois permite a efetividade da aplicação da força de frenagem sobre as rodas, podendo ampliar ou diminuir a força que é feita pelo cilindro de freio quando o êmbolo interno é empurrado para fora, começando a frenagem Ver Figura 1, abaixo.

Figura 1 – Timoneria de freio esquemática para vagões

Neste trabalho, procuraremos mostrar como devemos iniciar o projeto de uma destas instalações mecânicas em função do vagão onde ela será montada, de forma a fazer com que a mesma funcione dentro de determinados parâmetros de eficiência e segurança estabelecidos nas normas e práticas de operação ferroviária.

2- PONTOS BÁSICOS

Alguns pontos básicos precisam ser seguidos para que uma timoneria de freio seja realmente eficiente e segura:

2.1 – Área disponível

O tipo de vagão para o qual estivermos projetando a nossa timoneria de freio, irá determinar a área efetiva de trabalho que poderemos vir a utilizar. Todos sabemos que a timoneria é uma continuação da parte pneumática do sistema pela ligação direta entre o cilindro de freio e a alavanca principal a ele conectada. Como a força realizada no cilindro para uma aplicação de serviço é definida em função da pressão de equalização e que tal pressão tem valor especificado em norma como sendo 64 psi (4,5 kgf/cm2), teremos uma força disponível aplicada no tôpo da alavanca principal de 2.280 kgf para um cilindro de 10″ de diâmetro por 12″ de comprimento. Daí para frente, o trabalho será feito pela timoneria que amplificará esta força até que as 8 sapatas toquem as rodas promovendo a frenagem sem travamento, arrastamento ou excesso de temperatura. Este é o princípio da eficiência de frenagem!! Quando viermos a abordar o exemplo de um cálculo completo, poderemos esclarecer mais estes valores.,

Tendo tal princípio claro, precisamos estudar com bastante cuidado a área disponível para a instalação da timoneria, a qual pode estar montada na parte inferior ou na parte inferior e também na parte superior do estrado como no caso de vagões hopper. Tudo irá depender da geometria da estrutura resistente do vagão, lembrando que a timoneria muda de posição com o tempo em função do desgaste das sapatas de freio. Como informação inicial, destacamos que os vagões do tipo gôndola e fechado são os mais favoráveis para a definição da timoneria, sendo que no caso dos hoppers teremos mais dificuldade em função das tremonhas de descarga, nos plataformas as vigas com inércia variável e nos tanques as restrições para soldagem de suportes no corpo cílindrico, além do espaço consumido pela tubulação de descarga.

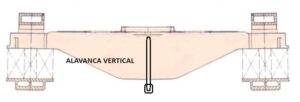

2.2 – Padrão de truques

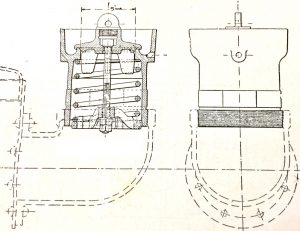

Outra etapa importante do nosso caminho é conhecer o padrão de truques usado na ferrovia onde o vagão irá circular. Alguns poderão perguntar: Por que os truques afetarão o projeto da timoneria de freio? A resposta está ligada ao sistema de alavancas que é usado pela ferrovia, ou seja, saber se são usadas alavancas verticais ou inclinadas. Enquanto que as primeiras recebem o tirante principal de ligação do truque com a timoneria da caixa, na linha de centro do vagão, o sistema com alavancas inclinadas recebe o tirante lateralmente à linha de centro do vagão. Na Figura 2 a seguir, podemos ver a diferença mencionada e concluir que nossa escolha estará diretamente ligada a manter a padronização e principalmente a intercambiablidade dos truques.

Figura 2 – Diferenças de truques com alavancas verticais ou inclinadas

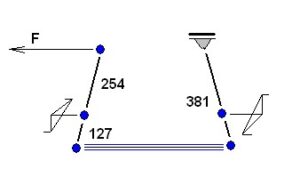

Estas configurações fazem parte do sistema total de freio do vagão, ou seja, a multiplicação realizada nas alavancas que estão no estrado (F), são complementadas pela multiplicação que é feita em cada truque. Portanto, a relação de multiplicação total proporcionada pela timoneria é a soma das timonerias do estrado e dos truques. Mais a diante, quando formos exemplificar o cálculo da timoneria total, estaremos detalhando como cada parte trabalha para atingirmos a eficiência necessária que será refletida nas taxas de frenagem. Na Figura 3, encontramos o esquema de cada opção de montagem citada para os truques e a furação padrão para cada montage

Figura 3 – Esquema de furação das alavancas dos truques

Na primeira versão ambas as alavancas possuem uma furação de 127mm x 254mm, que é a mais comum na bitola métrica e a segunda versão mostra a aplicação de dois tipos de alavanca, sendo a maior, também chamada de alavanca viva (alavanca que é conectada ao tirante que vem do estrado) com furação de 195mm x 390mm com a menor conhecida como alavanca morta (alavanca presa ao setor de graduação) com furação de 140mm x 280mm, muito utilizada na bitola de 1,60m. Todas estas dimensões serão devidamente mencionadas quando de nossa análise completa e cálculo demonstrativo.

2.3 – Complexidade

Conhecida a área disponível no vagão, destinada à timoneria de freio, bem como o sistema de alavancas que está padronizado para os truques, precisamos ter em mente que o projeto da timoneria precisa ser o mais simples possivel em termos de quantidade de componentes. Muitas alavancas implicam em mais suportes, pontos fixos, corrediças, etc., o que além de encarecer a solução a adotar, também afetará o rendimento do freio. Quando realizamos o cálculo das peças da timoneria, verificamos o quanto a força feita no cilindro de freio é amplificada. Porém, a complexidade da solução pode nos tirar a eficiência necessária pois todos os pontos onde haja atrito e conexão entre pinos e furos, irão reduzir a força efetiva.

Muitas vezer temos dificuldade de projetar uma timoneria de freio simples, composta de apenas duas alavancas, como já citamos acima. Por isso, o projetista precisa ter o máximo de cuidado para prever um sistema com um mínimo de perdas. A Associação Americana de Freio a Ar (Air Brake Association) nos recomenda que não apliquemas soluções que possam retirar mais do que 30% de efetividade do sistema de alavancas e tirantes, o que é o mesmo que dizer que deve ser considerado como mínimo um rendimento de 70%. Assim, quando realizarmos os cálculos demonstrativos na Parte 2 deste trabalho, aplicaremos um fator de perdas que nos garanta a segurança e a eficiência necessárias para que o trem possa parar dentro dos limites estabelecidos.

Em resumo a mensagem que fica é: busque utilizar a menor quantidade de alavancas possível!! Isto te trará muitos benefícios com menos perdas!!

2.4 – Pesos

Para definir uma boa instalação de freio, precisamos saber o total de massa a ser freiado. O trem pode ser composto de vagões com vários tipos, tamanhos e pesos e tudo isso precisa ser devidamente equilibrado para que não ocorram choques. Lembremos que os sistemas de freio dos vagões, apesar de serem desenvolvidos de forma individual, deverão trabalhar de forma conjunta e equilibrada quando o trem estiver montado. Conhecer claramente os valores de tara e de peso bruto máximo de cada veículo é indispensável para aplicarmos os valores no cálculo das taxas de frenagem em vazio e em carregado (parte 2), as quais são estabelecidas em norma como controle para uma segura distância de parada. Além disso, é conhecendo os pesos que o projetista poderá definir se a instalação da timoneria de freio terá, ou não, um dispositivo chamado de vazio-carregado, o qual graduará a pressão de ar que chegará ao cilindro, graduando em consequência a respectiva força a ser amplificada na timoneria e aplicada às rodas.

Para auxiliar no conhecimento dos valores de peso bruto máximo que devem ser considerados, recomendo a consulta e a leitura do nosso post sobre Classificação de vagões no Brasil. Lá estão os limites de quanto os vagões pesam carregados em função de sua capacidade e de seus componentes básicos como estrurtura, truques, rodas, eixos, rolamentos, etc. Para a tara, existe uma análise que deve estar diretamente ligada ao bom senso, ou seja, sabemos que um vagão plataforma pesará vazio muito menos que um graneleiro, logicamente devido à sua definição estrutural. Além disso, como existe uma pressão das ferrovias para que os vagões sempre pesem o mínimo possivel, especial cuidado deve ser dado pelo projetista para que ele não instabilize o trem durante uma aplicação de freio, seja ela normal, para controlar a velocidade ou para parar o trem, seja ela em aplicação de emergência, a qual incrementa mais força sobre as rodas, exatamente para que a distância de parada seja menor.

2.5- Taxas de Frenagem

Chegamos agora a uma importante definição que devemos dar ao nosso projeto de timoneria: saber como nosso vagão está em relação aos valores de taxa de frenagem estabelecidos nas normas. Como já citamos por várias vezes, cada vagão tem suas taxas de frenagem em vazio e em carregado e tais taxas são definidas como sendo o total de força aplicado sobre as rodas estando o vagão vazio (Fv) ou vagão carregado (Fc). No cálculo da timoneria, como veremos, dividindo este total de força por sua tara, teremos a taxa em vazio e dividindo pelo peso bruto máximo, a taxa em carregado.

Taxa de frenagem em VAZIO: Tv (%) = Fv / TARA

Taxa de frenagem em CARREGADO: Tc (%) = Fc / Peso Bruto Máximo

As taxas de frenagem são expressas em termos de porcentagem e os limites hoje considerados para os vagões pelas normas são:

Faixa de taxa de frenagem em vazio: de 15% a 32% do valor da tara do vagão. Assim, poderemos usar de 15 a 32% do valor da tara para freiar o vagão vazio.

Faixa de taxa de frenagem em carregado: de 11% a 14% do valor do peso bruto máximo. Assim, poderemos usar de 11 a 14% do valor do PBM para freiar o vagão carregado.

Se o valor de força sobre as 8 rodas estiver contido nestas faixas de taxa de frenagem, haverá segurança suficiente para que não ocorram choques perigosos à segurança operacional dos trens. Caso estejam fora destes valores componentes importantes como engates, mandíbulas, aparelhos de choque, etc ficarão vulneráveis a quebras e separação indevida no trem.

Quando do cálculo de demonstração que faremos na Parte 2 deste trabalho, poderemos verificar com valores reais de taxa de frenagem como devemos seguir definindo nosso projeto sem receios. Hoje, existe um padrão operacional das ferrovias onde TODOS os vagões indistintamente devem seguir às faixas de taxa de frenagem.

2.6- Sapatas de freio

As sapatas de freio são os elementos que tocam as superfícies das rodas quando da aplicação de freio. É portanto por meio do atrito que o trem reduz sua velocidade ou é parado dentro de algum limite de pátio ou via de cruzamento.Antigamente as sapatas de freio eram produzidas de ferro fundido, já que este material fornecia suficiente coeficiente de atrito com as rodas para equilibrar a ação de frenagem dos trens. Como o aumento de peso, comprimento e velocidade dos trens que possuímos, foi desenvolvida uma resina fenólica oara a fabricação das sapatas. Enquanto que as sapatas de ferro fundido possuem um coeficiente de atrito com as rodas em torno de 0,15 as sapatas fenólicas possuem o dobro, ou seja 0,33.

Estes valores são muito importantes no processo pois apesar das sapatas fenólicas serem muito mais eficientes em termos de frenagem, distância de parada, etc,, elas acabam por concentrar muito calor nas pistas de rolamento das rodas, o que pode ser perigoso para o aparecimento de trincas que poderão quebrar as rodas ou movê-las nos eixos, gerando perda de bitola de eixamento com consequente descarrilamento. Desta forma, sempre que calculamos a timoneria de freio, ao final dos cálculos, checamos se a carga térmica está demasiada.

Igualmente importante trata-se da verificação de demanda de frenagem, a qual também varia com o coeficiente de atrito sapata x roda. O princípio do bom sistema de freio nos pede para definir uma instalação onde todos os veículos do trem parem sempre com as rodas girando, mesmo em situações de emergência. Caso haja excesso de frenagem e travamento das rodas, poderemos ter a ocorrência do CALO, exatamente gerado pela perda da condição de girar das rodas durante as aplicações de freio. Neste caso de demanda, comparamos 1/8 da carga vertical que chega às rodas em função do peso do vagão vazio ou carregado, com 1/8 da força de atrito normal à superfície da pista de rolamento da roda. Obrigatoriamente,a componente de atrito não poderá ser maior que a componente calculada na carga vertical pois caso assim ocorra, haverá o travamento, deslizamento e calo nas pistas das rodas. Quando do cálculo demosntrativo, todos estes pontos serão devidamente observados.

2.7 – Operação e via permanente

Para que um cálculo de definição de timoneria seja bem executado, deve haver estreita relação entre as equipes de operação, via permanente e engenharia de material rodante. Ter o completo entendimento das condições de operação e manutenção, afetarão diretamente as boas condições de frenagem do trem, reduzindo os custos de desgaste e troca dos componentes. Perfil das vias principalmente nas serras, velocidades permitidas nos trechos e cálculo básico de freio estarão sempre unidos para a definição de um bom sistema de timoneria.

2.8 – O Ajustador Automático de Folgas

Assim como a válvula operacional é o coração do sistema pneumático de freio, o ajustador automático de folgas é também o coração da parte mecãnica da instalação. Este componente mantém a distância entre sapatas e rodas, bem como o curso do cilindro de freio para que a força de frenagem não vá diminuindo com o tempo. No passado, até o final dos anos 50, com o passar do tempo e o desgaste das sapatas, a timoneria se movimentava e as folgas somadas no sistema faziam com que o êmbolo do cilindro tivesse um curso cada vez maior para uma mesma pressão de equilíbrio, o que reduzia a força final de frenagem sobre as rodas.

O ajustador automático de folgas, não foi uma invenção da ferrovia norte-americana mas sim dos engenheiros suecos que criaram o dispositivo para reduzir o tempo de atuação das equipes de manutenção que ao trocarem as sapatas desgastadas precisavam ajustar a posição das alavancas manualmente. Hoje, ele é indispensável o mandatório em qualquer tipo de vagão pela segurança operacional que gera.

Durante o exemplo que apresentaremos na Parte 2 deste trabalho, poderemos observar a importância do ajustador de folgas muito ligado à manutenção do curso em qualquer situação e como calcular sua aplicação junto com a definição estrutural de alavancas e tirantes.

Até já!!!

1- GERAL:

Até o final dos anos 60 havia uma multiplicidade de classificações de numerações das frotas de vagões das ferrovias brasileiras. Cada uma delas tinha uma forma de codificar cada tipo de vagão em seus sistemas operacional e de manutenção, já adaptada à forma de trabalho na formação e documentação dos trens, nos períodos de manutenção, além do complicado intercâmbio entre as estradas de ferro, gerando muita confusão e transtornos.

Com a formação da RFFSA em 1957 e da FEPASA em 1971, criando dois grandes sistemas, a mencionada diferença de classificação da frota algumas vezes causava o despacho de algum vagão para uma estação indevida ou a liberação de cargas para clientes que não as haviam solicitado. Enfim, as diferenças indicavam que algo deveria ser feito para corrigir o rumo das coisa. Também muito importante lembrar que o uso de computadores, mesmo ainda de forma rústica, pressionava para um modelo que fosse prático e fácil de controlar.

Junto com RFFSA e FEPASA, a Cia Vale do Rio Doce, hoje apenas VALE, também possuia muitos vagões de bitola métrica na Estrada de Ferro Vitória a Minas – EFVM, os quais acabavam entrando nos sistemas das duas novas empresas estatais, com considerações técnicas distintas para o intercâmbio. Como os limites de desgaste e utilização ainda não haviam sido discutidos, o atraso causado quando um vagão de uma operadora “estrangeira” fosse encontrado em um trem de outra, era significativo.

Para começar a acertar estes problemas, era preciso criar um sistema de classificação eficiente e comum a todas as ferrovias, podendo ser introduzido sem conflito nos iniciais computadores. Assim, foi estudado um sistema de classificação que priorizasse os tipos básicos de vagões e que apresentasse suas particularidades comuns a todas. O projeto pioneiro foi denominado de SIGO (Sistema Integrado de Gerenciamento Operacional).

A introdução do SIGO por volta de 1978, gerou a formação de grupos de trabalho que se empenharam na criação de uma classificação que seria obrigatória de uso por todos, já que este era o grande objetivo, ou seja a criação de uma padronização da frota. Era comum de se encontrar nas estações e pátios, grupos de pessoas com escadas, latas de tinta e folhas de controle para sistematicamente trocar a numeração de cada ferrovia por aquele definido e normatizado pela ABNT (Associação Brasileira de Normas Técnicas). Hoje após várias atualizaçôes, o documento que mostra esta classificação comum, é a norma brasileira NBR-11691, a qual serviu de base para estas notas de esclarecimento.

2- CODIFICAÇÃO DEFINIDA:

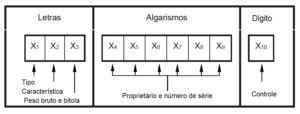

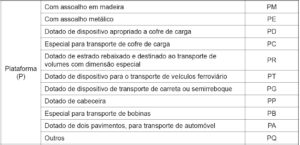

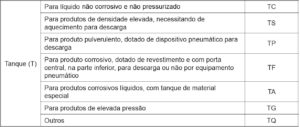

Abaixo podemos ver a Figura 1, onde está o fundamento da classificação definida pelos técnicos ferroviários e que mantem-se válida até hoje.

OBS: Para vagões de serviço interno das ferrovias e que não geram remuneração aos seus proprietários, terão sempre a letra N para X2, independento do tipo básico definido (ex. TN, GN, FN, HN, PN).

Vamos então comentar cada bloco do esquema de classificação para auxiliar a todos que quiserem entendê-lo e utilizá-lo.

3- BLOCO DE LETRAS (X1, X2 E X3):

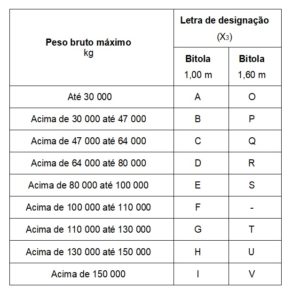

O grupo de letras X1 e X2 nos mostra o tipo básico de vagão e suas características funcionais mais marcantes. Já o grupo X3 apresenta uma forma de aliar a bitola do vagão com seu Peso Bruto Máximo (PBM) sobre os trilhos, o qual será mostrado na Tabela 1. Resolvemos indicar primeiramente os números do grupo X3, já que cada tipo básico terá várias características.

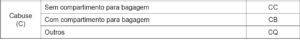

3.1- VAGÕES CABUSE:

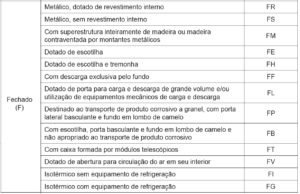

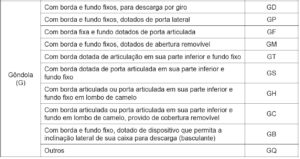

3.2- VAGÕES FECHADOS:

3.3- VAGÕES GÔNDOLAS:

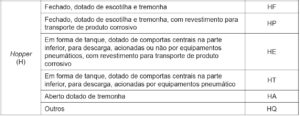

3.4- VAGÕES HOPPER:

3.5- VAGÕES PLATAFORMA:

3.6- VAGÕES TANQUES:

Verifique que para decifrar a sigla de determinado vagão, será necessário ter todos os caracteres reunidos como no exemplo abaixo:

FHD-636.744-5

F: Vagão tipo Fechado

H: Dotado de escotilhas e tremonhas

D: 80.000 kg de PBM na bitola 1,00m

Proprietário original: RFFSA (numeração iniciando com o número 6)

Quando da oficialização da norma brasileira e sua aplicação em todas as ferrovias, existiam ainda algumas siglas de tipos de vagões que não são mais vistos em nosso dia a dia dos trilhos como os Vagões Gaiolas para transporte de animais, os quais tinham a letra A para designar o seu tipo. Outro tipo que existia e que infelizmente caiu em desuso foram os Vagões Isotérmicos que tinham a letra I. Estes vagões acabaram sendo incorporados à classificação dos vagões Fechados, como hoje ocorre em outros países como nos EUA.

4- BLOCO DE ALGARISMOS (X4, X5, X6, X7, X8 e X9):

O Bloco de algarismos, o qual reúne estas indicações, é estabelecido em nível nacional como mencionamos, observando-se alguns detalhes importantes:

a. Proprietários diferentes terão obrigatoriamente códigos diferentes;

b. O número de série específico de cada proprietário é estabelecido pela ANTT através do DNIT e é uma determinação legal;

c. Cada vagão tem apenas um número de série, não podendo ser utilizado por outro vagão, mesmo que o primeiro tenha sido baixado do sistema.

Antigamente quando a codificação entrou em funcionamento, como só existissem 3 grandes sistemas ferroviários no Brasil, estes grupos de números indicavam apenas quatro possibilidades de propriedade:

000.001 a 99.999: Frotas particulares

100.000 a 299.999: VALE

300.000 a 599.999: FEPASA

600.000 a 999.999: RFFSA

Hoje, em função das novas ferrovias criadas com o desmembramento das anteriores após o processo de privatização, novos grupos numéricos vem sendo estudados pelo DNIT para a marcação dos vagões. Tentamos obter a classificação atualizada mas não foi possivel até a data de publicação deste material. Ainda é possivel encontrar vagões com numeração conforme acima em meio aos atuais. Isto se deve ao fato de que as frotas existentes quando da privatização foram concedidas e não vendidas, sendo ainda um patrimônio a ser usado, mantido e devolvido caso ao final do período de concessão, a ferrovia for devolvida à união. No entanto, esta possibilidade vem sendo reduzida pois recentemente foi dada pelo governo concedente uma autorização às concessionárias para baixa dos vagões acidentados sem condição de recuperação ou em péssimo estado de conservação, cujo valor de manutenção estivesse acima de uma porcentagem de seu valor patrimonial.

5. DÍGITO VERIFICADOR:

O dígito verificador foi introduzido para permitir ao sistema criar uma identificação em caso de digitação incorreta da numeração (X4 a X9) do vagão. Ele é calculado pelo computador com base nesta mesma numeração.

Exemplificaremos a aplicação do dígito verificador na checagem do vagão TNB- 639.712 – 3, tanque não remunerado pertencente à antiga RFFSA 16 com PBM de 64 toneladas e bitola métrica, como visto na Tabela 1.

Primeiramente precisamos separar a parte central do código que é o número 639.712, corespondente de propriedade e aplicar sobre uma dequência de multiplicações que se inicia com o número 7, depois o número 6 e assim sucessivamente. Trabalhando então desta forma, teremos:

6 x 7 = 42

3 x 6 = 18

9 x 5 = 45

7 x 4 = 28

1 x 3 = 3

2 x 2 = 4

Somando todos estes valores, iremos encontrar o número 140. Este número deve ser dividido por 11 o que dará por resto o número 8.

O Dígito Verificador deste vagão, o qual o computador calculará para evitar duplicidade ou troca, será o resultado de 11 – 8 = 3.

Desta forma, toda esta conta é feita para comprovar que o vagão TNB – 639.712 tem o dígito verificador igual a 3.

Esta sequência é válida para o cálculo de todos os DV para vagões. Para os carros de passageiros e locomotivas que apresentam apenas 4 números, a dica é aplicar os números 09 no início da numeração e calcular normalmente o DV. OK?

Como foi mencionado, todo este trabalho foi desenvolvido por engenheiros e técnicos brasileiros e funciona tão bem que até representantes da AAR-EUA, estiveram no Brasil para entender e checar a viabilidade de aplicação nos EUA, o que acabou por não ocorrer em função da quantidade de material rodante existente por lá e já comprometido com os sistemas existentes.

Caros amigos, para aqueles que estão lendo estas minhas notas entendo que gostam como eu do tema Ferrovias e procuram matérias e conteúdos ligados a este ramo. Hoje, especificamente para quem trabalha em Engenharia Ferroviária, gostaria de citar um trabalho de muita qualidade técnica voltado à operação em uma Estrada de Ferro.

Trata-se do livro escrito no Brasil com o título SEGURANÇA OPERACIONAL DE TRENS DE CARGA, pelo engenheiro ferroviário Luiz Henrique Hungria, o qual dispensa qualquer comentário por ser um profissional de alto conhecimento e que apresenta de forma muito inteligente como a operação deve ser efetuada para que os pesados trens de hoje trafeguem sem serem afetados por questões de manutenção de via permanente e de vagões, as quais acabam por introduzir amplificadores no sistema que podem aumentar a possibilidade de descarrilamentos ou perda de controle dos trens nas rampas ascendentes ou descendentes.

Engenheiro Luiz Henrique Hungria com seu livro em lançamento na RUMO Logística

Luiz conhece como ninguém todas as áreas de uma ferrovia mesmo porque já trabalhou em praticamente todas elas desde que iniciou suas atividades na RFFSA nos anos 80. Seu primeiro livro, pois esperamos que outros venham, apresenta de forma gradativa e muito bem estruturada os conceitos aplicados, buscando esclarecer e explicar matematicamente como ele mesmo diz ao longo das páginas, o porque de cada uma das formulas que acabam sendo usadas sem o necessário entendimento de seu conteúdo.

Cinemática, Dinâmica e Estabilidade dos trens são aprofundados com muita propriedade e fácil acompanhamento por quem quer se inteirar e aplicar na montagem de uma operação ferroviária ou mesmo para os engenheiros que gostem de uma boa leitura técnica.

Cumprimento o meu particular amigo Luiz Hungria pelo trabalho, persistência e qualidade aplicados ao seu livro pois conhecendo-o como eu, sei que cada capítulo foi lido múltiplas vezes até que cada ponto ficasse perfeitamente claro ao leitor. Cumprimento igualmente à RUMO Logística na figura de seu não menos famoso presidente Júlio Fontana Neto pelo incentivo de publicar este maravilhoso trabalho de engenharia, mostrando que a empresa busca realmente manter a sua operação ferroviária dentro dos limites de qualidade e segurança.

Leitura imperdível!!!!!

Os vagões tanque por sua característica functional, devem ter todo cuidado por parte de seus projetistas e também por aqueles que os manuseiam para que o nível de segurança seja mantido evitando-se qualquer tipo de acidente. Esta ocorrência seria certamente de grandes proporções em função dos produtos transportados, todos eles de alta periculosidade.

No Brasil, os vagões tanques acabaram se concentrando no transporte de derivados de petróleo (gasolina, diesel e querosene) além de álcool e mantiveram como padrão o uso de válvulas de segurança instaladas nos domos de expansão. Esta instalação foi feita sempre de forma roscada e na quantidade de duas (2) unidades por domo, como mostrado na Figura 1 abaixo.

Figura 1 – Instalação das Válvulas de Segurança

Pela imagem da Figura 1 vemos que se trata de um domo de expansão de seção circular onde as bases eram rebitadas e as válvulas roscadas. Também se pode ver o tampão de carregamento aberto para a introdução do tubo de carga que chegava a ficar com sua extremidade bem próxima do fundo do tanque para que os vagões fossem cheios sem problemas. Mas nem sempre as válvulas de segurança foram montadas sobre a superfície superior dos domos. O que ocorre é que por norma, os domos precisam ter um volume determinado para o gás de expansão dos produtos transportados que corresponda a 2% do volume do corpo cilindrico do tanque. Como os tanques mais antigos tinham volume pequeno em função da capacidade de carga das ferrovias , o diâmetro dos domos era também pequeno. Nas estradas de ferro mais antigas e com gabarito mais apertado, muitos projetistas colocaram as válvulas de segurança em um “cachimbo” metálico para que elas não tocassem no teto dos túneis ou extremidade dos telhados das velhas estações.

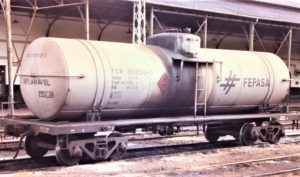

Na Figura 2 nós podemos ver uma imagem de um vagão tanque de pequena capacidade e projeto de válvulas de segurança instaladas no “cachimbo” lateral ao domo de expansão. Também, na Figura 3 um tanque de capacidade um pouco maior, onde as válvulas já estavam na superfície superior.

Figura 2 – Vagão Tanque com válvula de segurança lateral ao domo de expansão

Os tanques com este tipo de projeto eram muito comuns nas ferrovias de bitola métrica no Brasil. Até a primeira metade do século 20, eles apareciam de forma muito frequente nas linhas da EF Leopoldina, Cia Mogiana, EF Sorocabana, EF Goiás, etc. Com a fabricação de tanques maiores, estes tanques eram deslocados para as ferrovias do Nordeste como a Rede de Viação Cearense, onde a capacidade das linhas se mantinha baixa. Alias, esta prática foi constante também nos tempos de RFFSA, onde as linhas nordestinas recebiam o material mais velho enquanto as linhas do centro-sul recebiam os vagões mais novos.

Figura 3 – Vagão Tanque com válvula de segurança na superfície superior do domo de expansão

Com o aumento da capacidade dos tanques e a manutenção da taxa de 2% de capacidade de expansão, quanto maior fosse a capacidade dos cilindros maior seria a seção e altura dos domos. Os amigos podem imaginar como serim os vagões atuais que na bitola métrica já possuem volumes de 84 m3 e na bitola larga com até 118 m3, como os que circulam na EF Carajás. Mantida a tendência, os domos acabariam transformando a forma dos vagões tanque para algo parecido com submarinos. Daí, a tendência de se fabricar domos mais longos e instalados no comprimento dos cilindros.

Mas fica a pergunta: Como funcionam as válvulas de segurança?

As válvulas de segurança trabalham sempre com uma mola interna que faz pressão de cima para baixo. Esta mola interna tenta de expandir e com isso ela veda uma passagem interna para o tanque. Em condições normais, as válvulas de segurança estão sempre fechadas. Como os produtos transportados, com a movimentação dos vagões formam gás no interior dos domos de expansão, a pressão vai aumentando e fazendo uma contra-força sobre a mola de vedação até que as pressões se equilibram, a passagem se abre e o gás escapa por uma fração de segundo, baixando a pressão interna e o processo recomeça.

A ferrovia, muito por sua origem técnica inglesa e americana, adota estas unidades de medida. Assim, as válvulas de segurança se abrem a uma pressão de 35 libras por polegada quadrada (35 lb/in2) ou 2,46 kgf/cm2 no sistema internacional.

Outra característica importante para a segurança operacional dos vagões tanque é sua pintura externa, a qual também causa muitas dúvidas. Por que alguns deles são pintados de cor clara ou alumínio e outros pintados de preto? Isto se explica pelos produtos transportados: A- No caso de produtos claros de petróleo e álcool que possuem alta capacidade de explosão, os tanques precisam ser pintados de cores claras para refletir o calor; B- No caso de vagões que transportam óleo pesado e de baixo ponto de fluidez, eles são pintados de preto para reterem o calor e facilitar sua descarga. Isto se comprova pela cor das duas figuras anteriores.

Também existe um outro tipo de válvula de segurança usado neste tipo de produto transportado que é a válvula tipo membrana. Esta válvula não abre regularmente para baixar a pressão interna do cilindro, voltando a vedar. O que ocorre neste caso é o rompimento da membrana da válvula quando a pressão atinge um valor previamente definido. Com o uso deste tipo de válvula, é necessário substituir-se a membrana de rompimento para que ela volte às suas condições iniciais de projeto. Veja na Figura 4 o esquema destas válvulas.

Figura 4 – Válvula de Segurança tipo Membrana

Muito recentemente, ouvimos falar em uma ferrovia que pretendia parar de pintar seus vagões tanques novos, somente para economizar no valor da compra. É muito importante deixar a mensagem do que poderia ocorrer caso um trem carregado de gasoline parado sob sol brasileiro, cruzasse com outro vindo em sentido contrário. Aqui no Brasil, a temperatura na superficie dos tanques pode chegar facilmente a 70 graus C. As válvulas de segurança certamente estariam aliviando a pressão interna e uma névoa de gás circundaria os vagões criando um ambiente que facilmente se transformaria em uma enorme explosão, caso alguma locomotiva do trem de cruzamento soltasse uma pequena fagulha por uma das chaminés. Quem seria o responsável pela estratégia? A quem culpar? Isso não importaria muito pois a meta teria sido alcançada na compra e perdida no comprometimento ambiental, vidas inocentes, etc.

Moral desta história: Planilhas de Excel não substituem a Engenharia!!!!! O barato sairia mesmo muito caro!!!!!!