Todos aqueles que lidam com material rodante ferroviário sabem da importância do sistema de freios para que um trem possa trafegar e acima de tudo parar com segurança. Desde o início efetivo de seu desenvolvimento feito pelo gênio de George Westinghouse no final do século XIX, o sistema de freios ferroviário trabalha com ar comprimido pressurizado ao longo de encanamentos gerais instalados em cada vagão. Quando um trem está pronto para iniciar sua viagem, o maquinista “enche” os encanamentos e reservatórios dos vagões, conectados entre si por mangueiras, com o ar comprimido produzido pelo compressor das locomotivas. Assim que a pressão atinga o limite estipulado pela ferrovia, normalmente 90 lb/in2, é verificada a perda de pressão na cauda, ou do ultimo vagão, para ver se existe vazamento no sistema e o trem está pronto para seguir viagem. Seguindo esta condição de projeto de Westinghouse, quando os encanamentos e reservatórios estão pressurizados, os cilindros de freio estão vazios. A responsável por esta distribuição é a válvula de freio, a qual comanda toda a movimentação de ar por meio de aumento ou diminuição de pressão de ar realizadas pelo maquinista desde seu posto de comando na locomotiva. Ao invés do que muitos pensam o freio ferroviário é aplicado pela redução de pressão nos encanamentos e não pela injeção de ar. Este é o motivo pelo qual se diz no linguajar ferroviário que o maquinista fez uma redução. Esta concepção na verdade não apenas salvou muitas vidas como também viabilizou a ferrovia como um sistema seguro de transporte, pois no seu início as estradas de ferro tinham muitos opositores (têm até hoje!!) pela quantidade de acidentes que ocorriam. Tais opositores diziam que caso algum engate se quebrasse o trem se separaria em duas partes sem que se pudesse ter condições de deter a parte posterior à quebra. Esta ficaria totalmente solta e à mercê da velocidade, rampas, etc., eliminando vidas e destruindo posses.

Westinghouse com seu gênio inovador pensou que caso o sistema estivesse pressurizado e que para funcionar deveria ter sua pressão reduzida, criou uma forma de que as duas partes separadas do trem, caso um engate se quebrasse, tivessem uma aplicação de freio. Ao se romper um engate, igualmente as mangueiras se romperiam causando uma queda brusca de pressão e consequentemente uma aplicação de freio, fazendo com as duas metades parassem antes de haver o acidente. Tal aplicação foi chamada de aplicação de emergência.

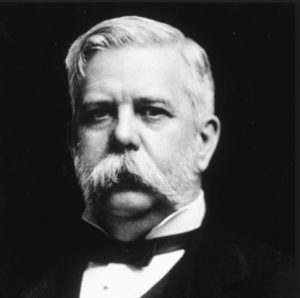

George Westinghouse, 1846-1914

George Westinghouse, 1846-1914

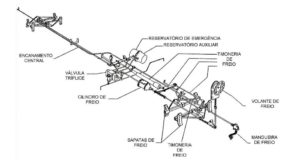

Com tempo falaremos mais detalhadamente do sistema de freio ferroviário em seu funcionamento pneumático mas hoje o tema são as taxas de frenagem. Mas o que são as taxas de frenagem?? Lembremos aqui como funciona um trem: a locomotiva traciona os vagões passando com eles por vários setores das linhas onde existem subidas, descidas, curvas acentuadas, etc. Quando existe a necessidade de se aplicar uma redução de velocidade, o maquinista como descrevemos anteriormente, diminui a pressão ao longo dos encanamentos, as válvulas de freio “percebem” esta queda por meio de suas câmaras internas e transferem parte do ar armazenado nos reservatórios para os cilindros de freio que movimentam as timonerias de freio (conjuntos de alavancas e tirantes) até que as sapatas toquem as rodas diminuindo a velocidade ou mesmo parando o trem.

Ocorre que esta parada precisa ser feita de forma equilibrada e sem choques bruscos, os quais podem danificar não só os engates mas também os demais componentes do sistema de choque e tração, além de gerar uma instabilidade do conjunto do trem podendo descarrilha-lo. Mas como equilibrar a aplicação de freio já que existem diferentes tipos, pesos e projetos de vagão, cada um provido de uma timoneria específica ?? A resposta para esta dúvida surgiu com as taxas de frenagem que são porcentagens da força aplicada sobre as oito rodas de cada vagão estando este vazio ou carregado.

Observando o esquema das peças da parte mecânica do sistema de freio, vemos que a força que o cilindro faz pela ação do ar comprimido em seu interior, empurra a haste contra as alavancas que vão multiplicando este valor até que as oito sapatas estejam totalmente em contato com a pista de rolamento das rodas, parando o trem por atrito direto.

Isto também pode ser escrito de outra forma:

Taxa de Frenagem para Vagão Vazio: Tv = Força de Frenagem sobre as 8 rodas / Tara do vagão

Taxa de Frenagem para Vagão Carregado: Tc = Força de Frenagem sobre as 8 rodas / (Tara do vagão + sua lotação)

De acordo com a norma AAR (Association of American Railroads), as taxas de frenagem devem estar entre os limites de 11% e 13% do peso total sobre trilhos para o vagão carregado e entre 15% e 32% da tara do vagão vazio.

Um vagão de projeto economicamente viável é aquele que possui a menor tara possível para que possa ter a maior lotação possivel lembrando que a capacidade da via permanente não se altera. Assim, buscando sempre a menor tara, facilitada pelos recursos de cálculo estrutural hoje disponíveis, os projetistas ferroviários têm que resolver esta questão de segurança de frenagem nas duas condições de trabalho dos vagões, o que não é fácil. A norma quando indica os limites de taxa, faz referência a uma condição de distância de parada do trem mas ao mesmo tempo fica clara a dificuldade de se obter um sistema de alavancas que venha a atender às duas condições de peso, vazio e carregado, principalmente se considerarmos que as caixas dos vagões podem conter materiais de baixo peso como o alumínio. Além disso, temos o rendimento do sistema que também varia muito em função das articulações ou partes móveis que existem entre tirantes e alavancas, retirando parcela útil de força do sistema.

Vejamos rapidamente um exemplo de um vagão de bitola métrica comum nas ferrovias nacionais:

Série: HFD, com 22.000 kg de tara e 80.000 kg de peso total carregado

Força no cilindro (Fcil): 2.280 kgf (considerando 64 lb/in2 de equalização em função do diâmetro interno do cilindro)

Multiplicação da timoneria (R): 5,5 (considerando alavancas da caixa e truques)

Rendimento do sistema (n): 0,7 (70% de perdas considerando a quantidade de articulações no sistema)

A força total de frenagem é a amplificação pelas alavancas da timoneria da força gerada no cilindro, ajustando-se o rendimento do sistema:

Força total de frenagem (Ft) = Fcil x R x n

Força total de frenagem (Ft) = 2.280 x 5,5 x 0,7 = 8.778 kgf

Taxa de frenagem em vazio: Tv = Ft / tara = 8.778 / 22.000 = 0,399 = 39,9%

Taxa de frenagem em carregado: Tc = Ft / 80.000 = 8.778 / 80.000 = 0,109 = 10,9%

Como se verifica, temos uma situação que se apresenta complicada. Temos uma taxa de frenagem em carregado praticamente no limite inferior da necessidade de freio para parar o vagão carregado e uma taxa de frenagem em vazio que está além do necessário, ocasionando certamente uma alta carga térmica sobre as rodas e danos a sua condição. Como então resolver o problema?

1- Podemos redesenhar a timoneria para tentar ficar dentro dos dois intervalos, mas já estamos sem margem de intervenção pois subindo uma multiplicação, subiremos as duas taxas e reduzindo a multiplicação, reduziremos a ambas;

2- Podemos aumentar a tara do vagão mas isto irá contra o que as ferrovias / proprietarios buscam. Aumentando a tara teremos que reduzir a lotação para não ultrapassar o peso total limite suportado pela via permanente, pontes, etc;

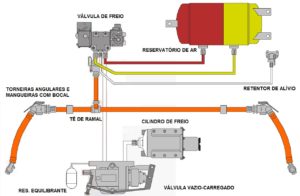

Para sair deste problema, os projetistas de material de freio ferroviário criaram componentes chamados de Dispositivos Vazio-Carregado. Este dispositivos trabalham em uma região do vagão próxima aos truques e fazem contato com estes à medida que as molas abaixam por efeito da carga, ou seja, com o vagão vazio as molas estão mais altas que quando o vagão está carregado.

Os dispositivos vazio-carregado possuem braços acionadores que tendem a tocar a parte superior dos laterais dos truques sempre que o freio for acionado e o ar comprimido passe por eles. Se o vagão estiver vazio e com molas altas, o braço acionador não fará contato com o lateral, conectando o encanamento de freio a um reservatório chamado de reservatório equilibrante. O volume de tal reservatório mais a configuração interna do dispositivo podem reduzir a pressão de freio a 40%, 50% ou 60% do valor nominal que chega ao cilindro. Reduzindo-se a pressão, reduz-se a força aplicada ao cilindro e em consequência a força gerada no cilindro.

No caso do vagão estar carregado, o braço acionador tocará o lateral do truque e não dará passage de ar para o reservatório equilibrante, mantendo 100% da força no cilindro de freio. Em resumo o cilindro fará menos força quando o vagão estiver carregado do que quando ele estiver vazio.

Vamos então ver aquele exemplo do HFD, com o uso do vazio-carregado:

Força total de frenagem em carregado (Ftc) = 2.280 x 5,5 x 0,7 = 8.778 kgf

Taxa de frenagem em carregado: Tc = Ftc / 80.000 = 8.778 / 80.000 = 0,109 = 10,9%

Força total de frenagem em vazio (Ftv) = 1.140 x 5,5 x 0,7 = 4.389 kgf

Taxa de frenagem em vazio: Tv = 4.389 / 22.000 = 0,199 = 19,9%

Como se pode observer, a inclusão da válvula vazio-carregado faz com que automaticamente o vagão regule a pressão a ser enviada ao cilindro de freio, em função do recalque das molas da suspensão, aplicando mais ou menos força de frenagem na timoneria e consequentemente sobre as rodas, sem o perigo de travamento, super-aquecimento, etc. Praticamente todos os novos vagões produzidos são equipados com este dispositivo, já que a busca por taras cada vez menores e lotações cada vez maiores vem direcionando a esta condição.