Tomos sabemos como nossos amigos Norte-Americanos são criativos em suas atividades para seu trabalho seja otimizado e traga o máximo de retorno possivel. As ferrovias não poderiam fugir a esta regra e durante os anos 70 do último século, as estradas de ferro dos EUA passavam por um período muito conturbado em suas atividades com muitas delas sendo fechadas, outras se juntavam com a intenção de sobreviver e outras ainda lutando com o que tinham para manter seu serviço.

Foi neste período da desregulamentação de transporte feita pelo governo que muitas das cargas então cativas das ferrovias começaram a migrar para as rodovias. A ineficiência dos trens estimulada nas décadas anteriores tinha que ser combatida, não apenas com força política mas sobretudo com inovações que pudessem fazer as ferrovias participarem da movimentação da grande massa de produtos industrializados e não somente dos insumos, como infelizmente ocorre em nosso Brasil.

Os custos de transporte por caminhão eram agressivos e cada vez mais tiravam carga dos trens!!! O grande exemplo desta época eram os containers de 20 pés (6m) e 40 pés (12m), alvo dos transportadores privados pela mobilidadae que tinham para entrar e sair das indústrias, portos e terminais de distribuição. Era preciso fazer alguma coisa. E foi feito!!!!

Uniram forças as estradas de ferro, os fabricantes de vagões e os transportadores de containers para que surgisse a melhor ideia possivel para este segmento: Transportar os containers empilhados!! Para muitos isto poderia parecer impossível pois dois containers colocados um sobre o outro, tinham uma altura de cerca de 2,5m, além da altura do assoalho dos vagões aos trilhos, gerando uma altura total de mais de 7m. Como reduzir esta altura total para que os vagões pudessem circular em túneis e passarem abaixo de vias de cruzamento?

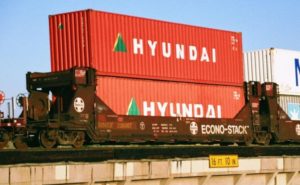

A ideia básica foi retirar o assoalho convencional dos vagões plataforma junto com a viga central da estrutura e reprojeta-la para que os containers pudessem ser instalados entre as vigas laterais, estas mais resistentes. O container inferior da dupla estaria encaixado no vagão até a sua metade, o que reduziria bastante a altura total e a massa oscilante a estabilizar. Mas ainda restavam dúvidas quanto ao movimento dos trens e a possibilidade dos containers se soltarem, sendo então desenvolvidas travas duplas que ligavam uma container ao outra e braços nas cabeceiras dos vagões nas suas versões iniciais como vemos na Figura 1. Igualmente para gerarem resultados mais consistentes, verificou-se que fazer os vagões articulados entre si traria o benefício de reduzir a quantidade de truques, engates e sistemas de freio, itens caros no preço final dos vagões. Desta forma, surgiram unidades de 3, 4 e 5 unidades, chamadas de three, four e five packs.

Figura 1 – Primeiros projetos de Double-Stack (foto: Railcars Photos)

Como o passar do tempo e com os resultados excepcionais alcançados pelas ferrovias, o transporte de containers praticamente ficou cativo das estradas de ferro, mudando totalmente o cenário econômico desta linha, deixando para os caminhões somente alguma movimentação dentro dos portos e terminais.

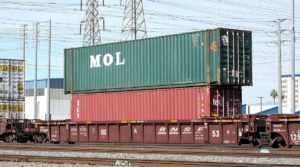

Veja na Figura 2, a evolução alcançada pelo projeto destes vagões já sem os braços das extremidades, os quais se mostraram desnecessários pois mesmo com aplicações de freio de emergência as travas dos containers não se soltavam e garantiam 100% da segurança operacional. O modelo que vemos foi montado para a Burlington Northern RR e é um five pack muito funcional, o que quer dizer que os cinco vagões articulados podem carregar qualquer combinação de container que estiver disponível e ainda permitirem que seja colocado no seu interior reboques rodoviários por carregamento vertical, mantendo também vivo o transporte conhecido como Piggy-back, onde os cavalos mecânicos ficam nas pontas e os reboques levados de trem. Boa ideia, não ??

Todas as ferrovias norte-americanas oferecem este serviço, o qual “virou o jogo” a favor das ferrovias, aumentando drásticamente seu faturamento.

Figura 2 – Moderno projeto de Double-Stack (foto: Railcars Photos)

Hoje existem as chamadas Land Bridges que é a forma como os trens unitários de containers são chamados já que muitos deles atravessam todo o território americano de uma costa a outra com total preferência sobre os demais trens, garantindo assim que cargas que cheguem pelos portos tanto do Atlântico quanto do Pacífico, sejam distribuídos a longas distâncias em velocidades bem próximas de 70 milhas/hora (112 km/h). Os containers também aumentaram de tamanho, existindo agora além dos conhecidos 20 e 40 pés, também unidades com 45, 48 e até 53 pés de comprimento, as quais são colocadas na parte de cima da dupla, para que as extremidades fiquem sobrando sobre o espaço existente nas extremidades dos vagões, onde esta área é usada para a montagem dos componentes pneumáticos de freio.

OS DOUBLE-STACK BRASILEIROS

Aqui no Brasil, os vagões para containers existem de muitas formas, desde a versão singela, muitos antigos vagões possuem sua caixa estrutural retirada e seu estrado reforçado para este transporte. Também existem unidades articuladas, como as que foram compradas pela VALE em duplas e que circulam hoje pelas linhas da FCA-VLI.

Para a solução Double-Stack, a precursora foi a MRS Logística que adquiriu algumas unidades para atender aos estudos de logística feitos para a movimentação de containers entre as margens direita e esquerda do Porto de Santos e também para levá-los até centros de distribuição próximos da capital de São Paulo e no Vale do Paraíba, já que o gabarito ferroviário brasileiro além de antigo e sem intervenções ao longo do tempo, não permite o transporte de containers empilhados até o Rio de Janeiro, o que seria extremamente favorável não apenas para a ferrovia como também para a redução do custo de frete entre as duas grandes cidades, principalmente para as cargas containerizadas como linha branca, computadores, refrigerados, etc., mas ainda preferimos a Dutra !!!

Falando mais especificamente dos vagões brasileiros, eles foram fabricados nas versões PRT e PRU, ou seja para 32,5 ton / eixo e 35,0 ton / eixo, respectivamente pela Amsted Maxion, empresa nacional que possui seu próprio projeto e que também adaptou os desenhos da americana Gunderson, maior fabricante de vagões dos EUA, associando-se a esta ideia juntamente com a Amsted Rail para fornecimento dos truques tipo Ridemaster e Motion Control, considerados hoje top de linha em termos de capacidade, estabilidade e redução de consumo de rodas.

Abaixo, podemos ver no esquema da Figura 3, o protótipo da Amsted Maxion projetado no Brasil e provido de vigas laterais em treliça para reduzir seu peso morto e gerar maior produtividade.

Figura 3 – Projeto Amsted Maxion na versão Stand Alone (foto: Paulo Mauricio)

O protótipo mostrado foi testado nas linhas da MRS tendo sido aprovado em termos de estabilidade total, já que seus truques receberam uma suspensão especialmente desenvolvida para o equilíbrio do seu alto centro de gravidade.

Para o projeto destes vagões articulados, a Amsted Maxion já com colaboração da Gunderson-USA, preferiu investir na versão articulada de 5 unidades que foi produzida em duas versões: 1 (um) protótipo para 32,5 ton / eixo e classificada como PRT – Plataforma Rebaixada para 32,5ton/eixo e que rodou por um período de tempo para ajustar o gabarito entre as margens direita e esquerda do Porto de Santos. Após este período e conforme pedido da MRS para que os vagões seguintes já estivessem preparados para 35 ton / eixo, foram adquiridas mais 6 conjuntos articulados de 5 unidades classificados como PRU.

A Figura 4 nos mostra um dos conjuntos PRU carregados com containers no pátio de Piaçaguera, já preparado para mais uma bateria de testes.

Figura 4 – Conjunto Double-Stack MRS carregado em Piaçaguera-SP (foto: Rev. Ferroviária)

Todas as condições de carregamento e operacionais foram rigorosamente cumpridas, tendo sido estudados limites de carga nos containers para a carga por eixo limite nas linhas da MRS não fossem ultrapassadas, já que os truques intermediários são os que recebem este limite, enquanto que os truques das extremidades recebem uma carga menor.

Esta característica de projeto fez com que o conjunto fosse equipado com dois (2) truques de 25 ton / eixo nas pontas e quatro (4) truques de 35 ton / eixo nas posições entre vagões, como fica claro quando analisado o quadro geral de distribuição de carga, mostrado na Figura 5.

Figura 5 – Esquema de cargas sobre as rodas dos vagões PRU

Neste esquema vemos várias parcelas vindas da distribuição sobre truques das cargas liquidas dos containers (em vermelho) e dos pesos da própria estrutura dos vagões e seus componentes (em preto). Veja que os truques intermediários são os que limitam o uso dos vagões em função da capacidade da via permanente, enquanto que os truques de extremidade recebem carga bem menor.

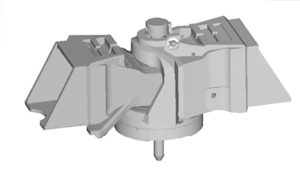

Como observações importantes são as articulações fundidas que ligam os vagões e ao mesmo tempo permitem o apoio sobre os truques. Estas peças fundidas de grande resistência de projeto Amsted Rail, suportam muito bem não apenas os esforços verticais dos containers como também dos esforços longitudinais oriundos da movimentação dos trens. Veja na Figura 6 em sequência, a forma da articulação fundida usada, nas suas duas metades.

Figura 6 – Articulação Fundida de conexão entre vagões

Figura 6 – Articulação Fundida de conexão entre vagões

Como sempre ocorre no Brasil, a correria inicial de viabilização do projeto, sofreu uma redução na velocidade de implantação, ficando agora o trabalho pesado nas mãos da própria MRS e dos donos da carga, os quais precisarão chegar a um acordo para resolver itens críticos como por exemplo subir a altura da catenária da via permanente na subida da serra da cremalheira e ajustar túneis e passagens para que os Double-Stack possam ser vistos regularmente em nossos trens, assim como ocorre nos EUA, onde eles compôem trens de até 130 vagões.

Nossas ferrovias têm condições tecnicas de acompanhar todas as mais modernas soluções de transporte ferroviário, restando apenas que aprendamos a ser tão rápidos na parte finaiceira e comercial como somos na definição técnica.