1 – INÍCIO E DESENVOLVIMENTO

Iniciaremos aqui blogs que irão mostrar vagões que não rodam mas que poderiam vir a rodar no Brasil. Alguns que até já rodaram há anos atrás e foram descartados, como a maioria das soluções ferroviárias, em detrimento da rodovia. Outros que não se encaixam na estrutura logística montada aqui por falta total de planejamento. Serão quatro trabalhos que mostrarão o projeto, a funcionalidade e as soluções que eles trazem e que são largamente usadas nos EUA, que é o país de mesma base tecnológica de nossos trens pela similaridade técnico-operacional.

Nossa esperança, como sempre, é que algum dia, eles sirvam de material a quem queira finalmente acreditar que a ferrovia é imprescindível para o crescimento de uma nação das dimensões que possuímos e se conscientizem de que teremos um longo e árduo caminho pela frente para recuperar (se é que isso será possível!) os ramais que foram exterminados das fábricas e dos centros de distribuição, certamente pelos interesses dos que não pensavam no Brasil.

O primeiros destes vagões, como já se pode ver pela imagem destacada acima, é o tipo AUTORACK. Este vagão foi desenvolvido para o transporte de automóveis, vans e caminhonetes em 1, 2 e até 3 níveis internos para aproveitamento do espaço útil em função do tipo de veículo transportado. Por incrível que possa parecer, os Autoracks são classificados como vagões plataformas e não como vagões fechados, que seria o mais lógico.

A explicação para isso vem da história de desenvolvimento deste projeto, ou seja, quando a indústria automotiva norte-americana começou seu processo de aumento de vendas com redução de custos no final dos anos 60 e início dos 70, verificou-se que uma parcela significativa do valor dos carros estava ligada à forma de como eles eram transportados até os revendedores. Foi então feita uma pergunta que no Brasil nunca se faz: Por que não usar a ferrovia? Alguém, então respondeu que isto já havia sido tentado nos anos 40 e 50 com a colocação de carros em vagões fechados convencionais, com pouco aproveitamento interno e demora excessiva para carga e descarga.

2- O PROJETO

A tentativa foi então estudar o uso de vagões plataforma, os quais não tinham restrições laterais que impedissem a manobra de carga e descarga, porém a quantidade transportada era um ponto significativo e que deveria ser estudada para que os custos ficassem sob controle. Foi então que no início dos anos 70 surgiram as primeiras versões dos Autoracks como vagões plataforma ainda sem fechamento lateral mas providos com mais de um nível de carregamento. Creio que este foi o principal motivo deles serem até hoje classificados assim. Na Figura 1, vemos um destes primeiros exemplares.

Fig. 1 – Um dos primeiros Autoracks ainda sem proteções laterais (fonte Railcarphotos)

Analisando-se a Figura 1 no detalhe, vemos que sua estrutura básica era a de um longo vagão plataforma dotado de racks de carregamento soldados no estrado estrutural e componentes convencionais como truques, sistema de choque e tração, além de freios normais ferroviários. Estava montada a solução que mexeu com este transporte e dotou a ferrovia de uma movimentação próxima de 50% de carros produzidos nos EUA até o final da primeira década de funcionamento.

Entretanto, com o funcionamento normal nos trens esta solução começou a exigir melhorias em função de danos causados nos automóveis pelos movimentos normais da ferrovia. Afinal, eles não eram e continuam a não ser projetados para tais situações que só ocorrem sobre trilhos e que afetaram profundamente as suspensões rodoviárias. Com as crescentes reclamações das empresas de seguro para cobrir estes gastos, os fabricantes de vagões colocaram uma parte de seus projetistas para analisar cada ponto e a propor soluções que reduzissem e até eliminassem estes efeitos.

Foram então instalados strain gages para checar as tensões e até filmadoras que pudessem orientar o que fazer quanto ás vibrações atuantes que começavam a prejudicar o transporte e consequentemente o faturamento das ferrovias. Com isso, foi criada toda uma normatização para o transporte de automóveis e que hoje está apresentada na Seção N do Manual AAR. Nesta parte, tudo o que foi verificado e que vem sendo estudado ao longo do tempo para este tipo de vagão, está documentado e pronto para a consulta dos interessados.

A solução funcionava razoavelmente bem com as primeiras aplicações desenvolvidas para os Autoracks. Destacamos aqui algumas destas decisões que foram tomadas:

A- Reduzir o diâmetro das rodas de 33″ (838mm) para 28″ (711mm) para melhorar a inscrição dos longos vagões nos gabaritos. Isto melhorou a posição do centro de gravidade do vagão bem como a acomodação dos automóveis que viajavam nos pisos superiores.

B- Estudar uma solução específica para o amortecimento das vibrações nos truques, sendo escolhido como mais adequado o modelo Swing Motion com eixos de mangas 6″ x 11″ para peso total de 100t sobre trilhos, o qual era um modelo já conhecido mas que teve seus deslocamentos entre travessas e laterais otimizado para neutralizar impactos e choques transversais que eram recebidos pelos carros.

C- Foi decidido também aplicar engates do tipo E com haste de 1m e aparelhos de choque de longo curso do tipo Cushioning com 10″ (250mm) de curso, visando absorver ao máximo as cargas longitudinais devidas ao movimento dos trens (estes aparelhos até hoje não são usados no Brasil devido ao perfil de nossos trens e da operação das nossas ferrovias). O raio mínimo ficou por volta de 100m (ver blogs anteriores para entender como calcular o raio mínimo).

D- Foi estudada a melhor forma de operar os trens unitários para transporte de automóveis. Assim, as velocidades principalmente nas descidas das rampas fortes foram sendo preparadas alguns quilômetros antes do seu início para que todo o trem estivesse com seus engates “encostados” (sem folgas) e com aplicações mínimas de freio em processo. Isso, deu uma aplicação mais homogênea e segura.

E- Montar anteparos laterais para que os veículos não fossem danificados por vandalismo ou mesmo por marcas causadas por árvores existentes ao longo das vias (sobre o vandalismo, voltaremos a falar no final deste artigo pois este foi o motivo principal deste transporte não ter continuado no Brasil).

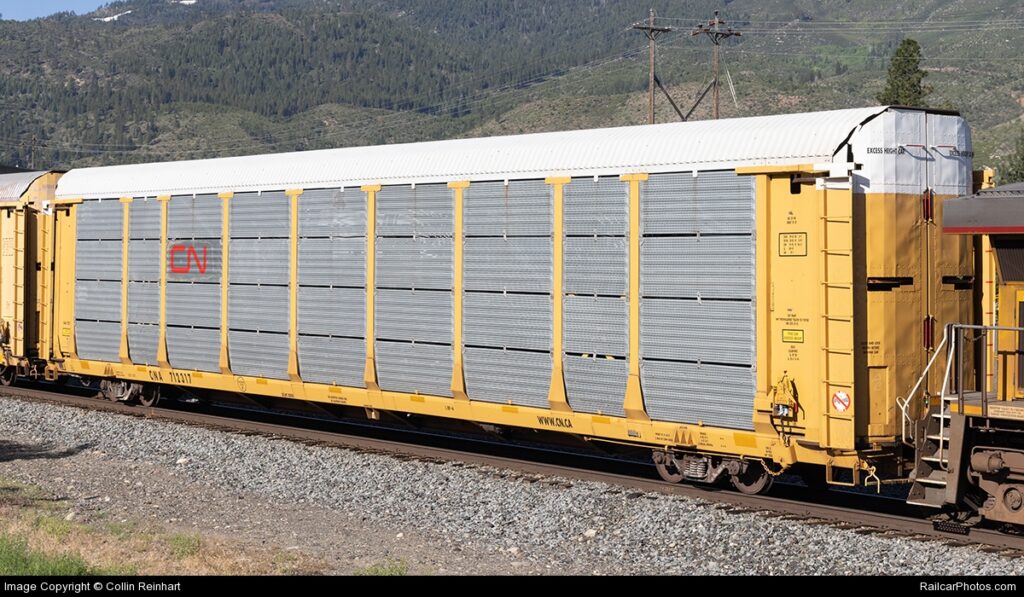

Vejamos na Figura 2, um dos vagões já com estas proteções citadas, ficando os carros maiores para o piso superior.

Fig. 2 – Segunda fase dos Autoracks já com as proteções laterais (fonte Railcarphotos)

Com toda a evolução apresentada em seus componentes, a fixação dos automóveis precisava ser melhorada. Muitas formas e materiais foram sendo testadas para poder acomodar os múltiplos comprimentos dos carros, sendo a mais empregada a de modelo contínuo com perfurações espaçadas e padronizadas. Isto facilitava a aplicação das cintas de fixação dos pneus e seu ajuste feito por meio de catracas. Esta conformação rodou por alguns anos, até que a natural necessidade de melhoria perante o que foi sendo descoberto durante o serviço normal, orientou os projetistas para a terceira fase dos Autoracks, que é a fase de uma estrutura muito leve e fechada soldada sobre a parte mais pesada que continuava sendo o estrado do vagão plataforma.

A fase 3 definiu a forma genérica com que conhecemos hoje este tipo de vagão. A inclusão da estrutura e das portas frontais foram produto de pesquisa e das continuadas reclamações dos fabricantes de automóveis e das seguradoras. Mesmo que a fase 2 proporcionasse uma proteção adicional à fase 1, onde os carros estavam expostos, ela ainda não era completa e precisava de melhorias. Por incrível que possa parecer, mesmo nos EUA o vandalismo e o roubo de peças se potencializou com as versões abertas e isso precisava se contido para dar continuidade ao serviço.

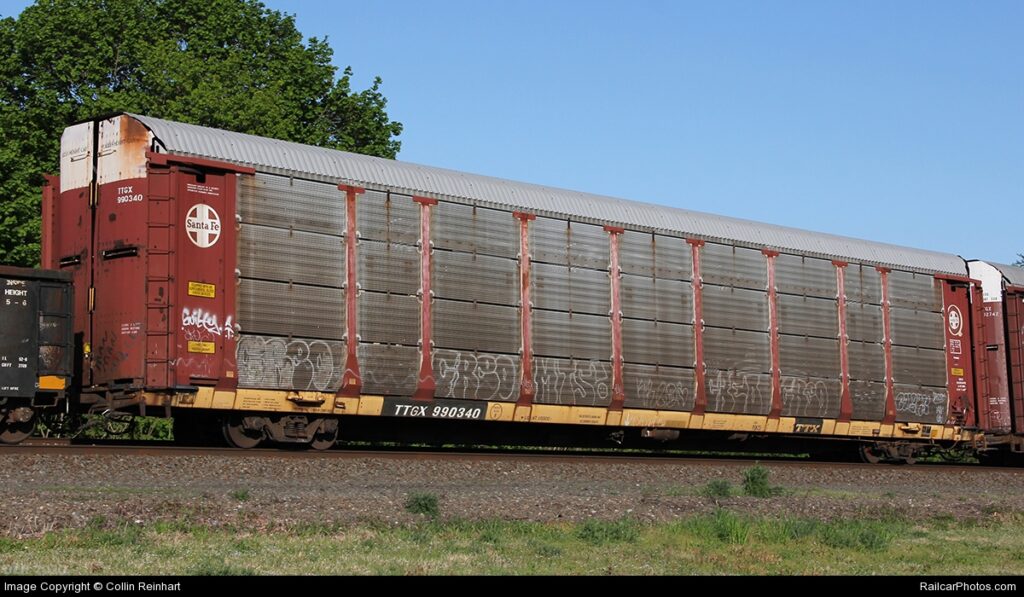

Na Figura 3, vemos um dos exemplares já com a estrutura leve e fechada que ficou definida como padrão para os Autoracks.

Fig. 3 – Autorack fase 3, já com estrutura e portas de cabeceira sobre o estrado comum a todos

Já dá para ver nesta figura que a base do estrado do vagão plataforma é comum a todas as alternativas. Seu projeto foi desenvolvido para suportar todas as forças e cargas atuantes que mantém o vagão sob equilíbrio circulando em qualquer tipo de trem e em qualquer posição. Todos os fabricantes se acertaram para padronizar em seus desenhos o comprimento total entre espelhos e as formas que facilitassem a conexão com a estrutura superior, já que estas eram próprias da engenharia de cada um.

Assim, foram adotadas as seguintes dimensões comuns a todos, para facilitar e permitir outra padronização que é a dos terminais de carga e descarga:

Comprimento total entre faces de tração: 28,60m (93′ – 10″)

Comprimento interno útil: 27,23m (89′ – 4″)

Comprimento entre truques: 19,50m (64′ – 0″)

Largura total: 2,997m (9′ – 10″)

Como todos os vagões Autoracks ficaram do mesmo tamanho, o trabalho de embarque e desembarque ficou otimizado gerando muitos ganhos logísticos, os quais são evidentes até hoje, propiciando a formação de trens unitários de 60 vagões com uma quantidade média de 600 automóveis transportados por viagem. Como existem projeto destes vagões com mais de um nível intermediário, a quantidade pode ser maior. Tudo depende do que está sendo entregue!

Além da padronização dimensional que se tornou importante na transferência de carros entre terminais, alguns componentes dos vagões também sofreram revisão no seu conceito. Um grande exemplo disso foram as portas de extremidade, as quais possuem grande variedade no seu projeto, podendo ser dobráveis ou pivotadas nas extremidades para poderem dar livre acesso de entrada e saída dos carros em cada nível interno de transporte. Na Figura 4, vemos dois exemplos destas portas, hoje as mais aplicadas.

Fig. 4 – Estilos de portas de extremidade, pivotadas e dobráveis, respectivamente (fonte Railcarphotos)

Além das portas de extremidade, também se mostrou muito importante para o bom funcionamento dos vagões que suas laterais e coberturas fossem leves e eficientes. Para as laterais ainda havia a questão da luminosidade interna e da necessidade da saída dos gases dos motores dos carros, visando sobretudo a saúde dos operadores dos terminais. Por isso, todos os vagões Autoracks possuem laterais com estruturas formadas por perfis laminados ou dobrados, cobertos por chapas metálicas perfuradas.

Nas coberturas também metálicas, foram escolhidas chapas pré-conformadas ou estampadas com tratamento contra ferrugem ou até mesmo pintadas em cor clara para refletir o calor do sol durante o tempo em que os carros e operadores estivessem no interior dos níveis de carregamento. Podemos ver estes dois componentes em seus tipos mais tradicionais em mais detalhes na Figura 5, presas aos montantes verticais que formam a superestrutura montada sobre o estrado do vagão plataforma.

Fig. 5 – Chapas laterais perfuradas e coberturas estampadas (fonte Railcarphotos)

Falando agora do interior destes grandes vagões e de algumas de suas particularidades, vamos iniciar destacando a primeira delas que é a fixação dos automóveis nos assoalhos dos níveis de carregamento. Duas das mais usadas hoje são a aplicação de travas de rodas presas sobre um piso gradeado e outra pela amarração dos pneus em trilhos perfurados soldados nos pisos, ajustados por um tipo de catraca. Ambas as travas são muito eficientes e realmente prendem os automóveis de forma que eles não se soltem de suas posições mesmo em caso de tombamento dos vagões quando de acidentes.

Outra característica muito forte é a proteção que precisa ser dada às portas quando da entrada e saída dos operadores. Todos sabemos que atualmente as empresas estabelecem metas aos seus funcionários e isto não seria diferente para os operadores que manobram carregando e descarregando os automóveis. Sem uma proteção interna e devido ao espaço lateral interno reduzido, a contínua rapidez na operação certamente danificaria principalmente a pintura das portas. Vejam na Figura 6, a imagem genérica do interior de um vagão onde todos os detalhes citados podem ser observados.

Fig. 6 – Nível de carga de um Autorack mostrando as fixações e as proteções das portas dos carros na cor branca (fonte Railcarphotos)

3- NOVAS VERSÕES

A otimização é uma força contínua que move sempre a engenharia ferroviária e isto também vem ocorrendo com os Autoracks. Hoje os vagões deste tipo nos EUA, vêm recebendo melhorias estruturais como partes mais leves e de fácil manutenção, em função do uso dos vagões em múltiplas vias e rotas. Na realidade existe hoje um grande POOL de proprietários particulares e ferrovias para que a movimentação dos automóveis seja garantida e com isso seu preço final não fique contaminado pelo transporte rodoviário. As compras de mais vagões são definidas exatamente por este grupo de empresas, sempre direcionando para a melhor estratégia de entrega nos grandes pátios de armazenagem e distribuição.

Vamos mostrar a seguir, algumas das melhorias introduzidas nestas frotas, dentre as quais destacamos as unidades articuladas que foram criadas para reduzir preço e peso de um truque e ajustar o espaço interno para mais automóveis. Afinal o articulado é formado por dois vagões apoiado em apenas um truque na parte central, totalizando três e não quatro truques, além do fato de não haver engates, braçadeiras, aparelhos de choque, etc., mas sim uma articulação fundida que serve de conexão entre as estruturas. Na Figura 7, vemos uma unidade articulada da BNSF-EUA.

Fig. 7 – Unidade articulada projetada para 22 automóveis em 3 níveis

Além dos articulados, outro trabalho de otimização foi a definição de vagões com mais de um nível de carregamento, ou seja, 2 ou 3 níveis para que vários tipos e tamanhos de automóveis, caminhonetes e vans possam ser transportados em uma mesma viagem.

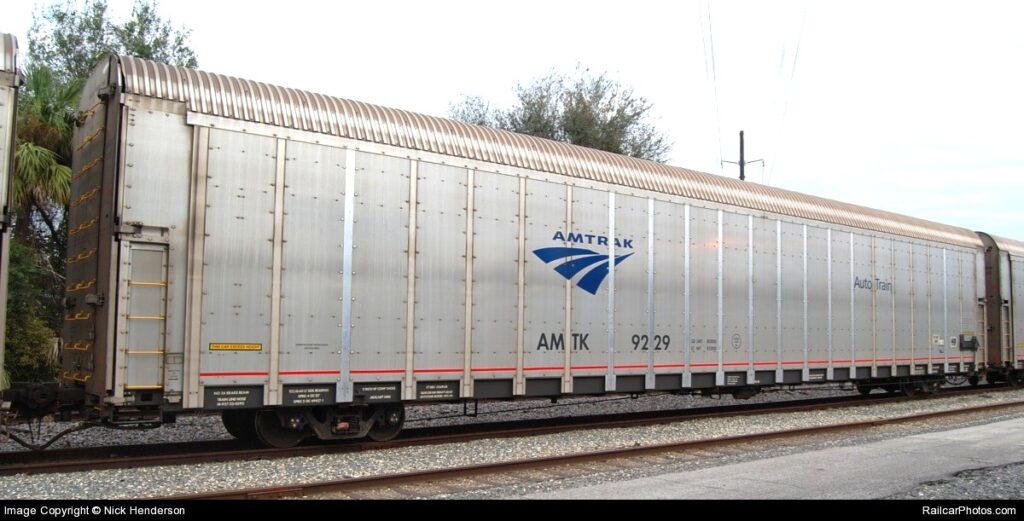

O uso de materiais alternativos ao aço carbono, também se fazem presentes no desenvolvimentos destes vagões, sendo alguns deles fabricados em partes específicas, como o estrado da plataforma em aço, partes de estrutura superior em aço inox e o fechamento das laterais e cobertura em alumínio. Esta combinação pode baixar a tara significativamente, principalmente para determinadas funções como a do vagão mostrado na Figura 8, usado pela AMTRAK-EUA nos seus trens de passageiros com a opção do cliente levar seu carro na viagem, Assim, ele viajava nos modernos carros e ao chegar ao seu destino não precisaria alugar um carro para se movimentar.

Fig. 8 – Autorack em estrutura híbrida para trens de passageiros

4- LOGÍSTICA DE TRANSFERÊNCIA

Uma pergunta comum que recebo quando falo sobre os Autoracks, é sobre a carga e a descarga dos automóveis em vagões tão longos. Carregar ou descarregar um por um seria totalmente improdutivo e tiraria a competitividade e a preferência pela ferrovia neste transporte. Desta forma, foram projetados pátios dentro das próprias fábricas ou próximos a elas onde várias linhas dispostas lado a lado podem receber até 5 vagões. Assim, os automóveis são carregados por meio de rampas hidráulicas posicionadas no primeiro vagão, todas as portas entre vagões são abertas e os operadores vão posicionando os carros do quinto vagão para trás, até que o primeiro da fila seja carregado. Todos os carros são presos firmemente aos pisos dos vagões e as portas fechadas e lacradas para evitar qualquer tentativa de ação externa. Na Figura 9, vemos algumas imagens de pátios de carregamento de vagões, mostrando toda a eficiência do processo.

Fig. 9 – Pátios de carga e descarga de automóveis projetados para maior eficiência de transporte (fonte AAR)

5- AUTORACKS NO BRASIL – JÁ EXISTIRAM POR AQUI?

Apesar de ser estranho, os Autoracks ou automoveiros, como eram conhecidos, já rodaram por um tempo muito reduzido no Brasil. O ano era 1976 e a então RFFSA pensou em transportar automóveis entre Belo Horizonte-MG e o Rio de Janeiro-RJ ou mesmo para São Paulo-SP, para os carros a serem produzidos pela FIAT e retornarem com veículos da GM e VW para o mercado mineiro. Os vagões foram projetados e produzidos pela antiga Companhia Industrial Santa Matilde – CISM, dentro das características da fase 1, que era aquela mostrada na Figura 1 sem proteções laterais e coberturas, na quantidade de 50 unidades de 26m de comprimento.

A RFFSA através da SR-3 que era sua malha de bitola 1,60m, foi a escolhida em função das dimensões necessárias para este tipo de transporte e por ter acesso aos portos do Rio e de Santos, já que uma das alternativas comerciais estudadas era a da exportação dos automóveis via marítima. Pois bem, durante um dos planos de aquisição de vagões feita pelo Ministério dos Transportes ficou definida a produção dos vagões pela fabricante então localizada em Conselheiro Lafaiete-MG. Na Figura 10, vemos um destes 50 vagões chamados de automoveiros.

Fig. 10 – Vagão automoveiro fabricado pela CISM em 1976 (fonte Beni Landy)

Na época da fabricação, a classificação dos vagões era diferente da atual e eles foram marcados como da série LCD que significava Vagão Liso com 80t de peso bruto máximo. Vagão liso era como os vagões plataforma eram chamados pela Central do Brasil, estrada que gerou a SR-3. Com a implantação do projeto SIGO, eles foram então remarcados como PAR, ou seja, Plataforma para Automóveis com os mesmos 80t na bitola larga.

A pergunta que sempre feita é: Por que o transporte foi iniciado e logo paralizado? Bem, podemos fazer aqui uma série de avaliações do que ocorreu, como por exemplo aquela que diz que comercialmente o retorno econômico não foi o esperado ou que o tempo de transporte era muito longo. Porém, o grande indutor da paralização foi mesmo o vandalismo. Digo isto porque acompanhei o final de vida útil destes vagões quando começava minha vida profissional em 1978, na mesma CISM que os havia fabricado em 1976. Lá ouvi do pessoal da assistência técnica a mesma história contada por muitos amigos e colegas que foram a campo para acompanhar o que ocorria durante o transporte. Ouvimos que o inicio já foi conturbado pela demora de carregamento dos vagões com a desculpa de que os funcionários não estavam acostumados com este trabalho, o que não era verdade pois as carretas cegonheiras que enxiam e ainda enxem as estradas e a nossa paciência, eram carregadas da mesma maneira. Outra que o tempo de cruzamento e a prioridade dada ao minério de ferro, gerava muito tempo parado no trecho.

Pessoalmente em uma oportunidade, conversando com um amigo da CISM já falecido, ele me disse que muitas vezes viam pessoas ao longo da via férrea, adultos e crianças com pedras nas mãos para serem atiradas contra os vagões quando eles por ali passassem. Ao perguntarem porque faziam aquilo, receberam por resposta que as empresas que detinham e perderam o transporte para a ferrovia “patrocinavam” esta atividade para destruir os carros e com isso causar grande prejuízo às montadoras já que as empresas de seguro não cobriam os custos de vidros e faróis quebrados ou portas e laterais danificadas pois alegavam que a proteção dos trens era de responsabilidade da ferrovia. Nunca soube se esta atividade foi mesmo realizada mas conhecendo muito dos caminhos que certas empresas se utilizam para atingirem seus objetivos, a vejo como muito viável.

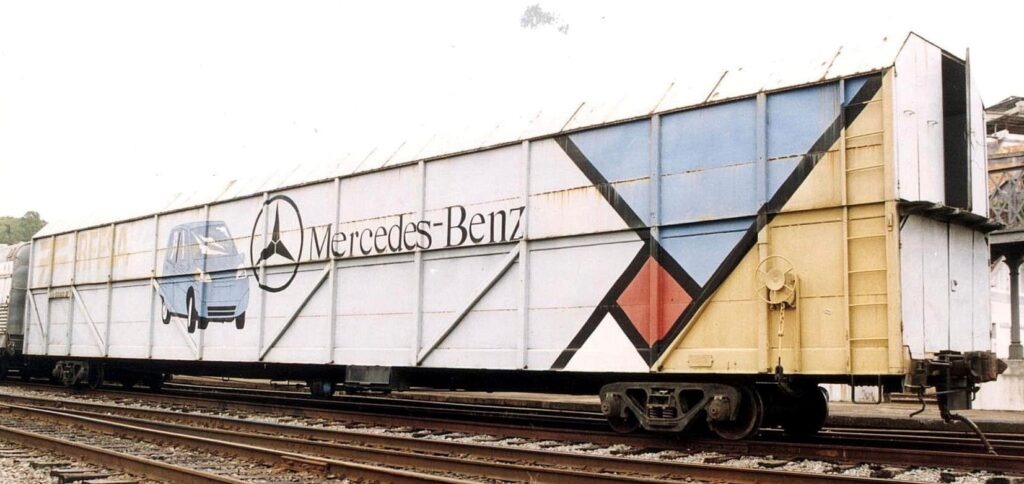

No final do período anterior à privatização, por volta de 1995, algumas tentativas de reativar o transporte de automóveis por ferrovia foram feitas. A última delas foi com a Mercedes Benz em sua fábrica de Juiz de Fora-MG, quando um fechamento da estrutura inicialmente fabricada pela CISM foi aplicado para proteger os carros e protegê-los da mesma ação danosa dos concorrentes que novamente se sentiriam prejudicados. O resultado não foi dos melhores em termos de tara e por algumas diferenças de projeto já que os vagões básicos de 1976 foram fabricados em uma época em que os automóveis eram muito mais altos em relação ao chão. Hoje os carros modernos, devido ao aumento de velocidade e estabilidade, são bem mais baixos e isto causou problemas quando da passagem entre vagões, já que a extremidade das vigas centrais eram bem mais elevadas e acabavam sendo o ponto principal de contato com o fundo dos carros.

Podemos ver aqui na Figura 11, uma foto do protótipo adaptado nas oficinas da RFFSA e colocado em circulação entre Juiz de Fora-MG e São José dos Campos-SP, onde seriam armazenados para distribuição em São Paulo-SP e região.

Fig. 11 – Vagão PAR com acabamento especial

Apesar de toda boa vontade aplicada ao projeto, ele não foi à frente exatamente porque não continha todas as facilidades que descrevemos nos itens acima. Além do contato com o fundo dos carros na passagem pela porta de extremidade, também não havia qualquer ventilação ou iluminação natural para os operadores. Outro ponto fundamental é que o terminal definido em SJC não foi o definitivo mas sim algo provisório e sem condições técnicas satisfatórias.

6- O FUTURO

O futuro dos Autoracks nos EUA é muito promissor pois cada vez mais a produção interna é transportada por ferrovia e sempre surgem novidades em termos de material e perfis utilizados. A tendência de múltiplos materiais também se mantem forte junto com travas de roda mais eficientes. Os pátios de carga e descarga também vivem sendo modernizados inclusive com o uso de drones para mapear a quantidade de automóveis e seu posicionamento em relação às linhas ferroviárias onde os Autoracks estão parados. Com isso, os trens unitários são formados e liberados mais rapidamente.

Já no Brasil, infelizmente a movimentação no sentido de movimentar automóveis por ferrovia é NENHUMA! Sempre ouvi desculpas tradicionais de que não temos linhas suficientes ou pátios estrategicamente localizados para que este trabalho seja feito. Posso dizer com toda certeza de que projetar e fabricar os vagões Autoracks no Brasil não é problema pois nossa indústria ferroviária é suficientemente competente para que eles acompanhem seus similares norte-americanos.

O problema de falta de ligação nacional hoje está suprimida com a Ferrovia Norte-Sul que liga os portos do Norte-Nordeste com Santos, Rio de Janeiro, etc. Fica então a pergunta: Por que não usamos a ferrovia para transportar os automóveis que são fabricados nas regiões Sul, Sudeste e Centro-Oeste para o Norte e Nordeste? Caso as montadoras se unissem para dividir os custos de implantação de terminais, este transporte seria plenamente viável com o preço final dos carros ao consumidor reduzidos. Então por que não é feito??

A verdade é que existem muitos interesses paralelos e que não deixam a ferrovia progredir em nosso país. Não falta técnica ou engenharia mas sim vontade política. Muitas reuniões, planos, discursos, consultorias, jantares………