Nesta conclusão, vamos então passar algumas dicas muito importantes sobre a montagem das peças da timoneria de freio, para que sejam evitados acidentes devidos ao mal funcionamento de algumas delas.

Em algumas situações, o ajustador de folgas e as demais peças da timoneria podem ter sido adequadamente dimensionadas, porém quando forem fisicamente instaladas nos vagões, caso não estejam em posições que permitam o movimento das peças ao longo da vida útil das sapatas de freio, bem como posicionadas pelo espaço necessário à montagem inicial, sérias consequências podem ocorrer como por exemplo freio com baixo rendimento ou com alavancas “enforcadas”. O primiero caso causará grande distância de parada e o segundo travamento ou perda de freio.

Na linguagem técnica ferroviária para o sistema de freio, devemos entender o “jogo da timoneria”, ou seja, a forma como as alavancas e tirantes irão se movimentar devido ao contínuo desgaste das sapatas de freio. Muito importante firmar este ponto como sendo crítico pois um sistema pode ser muito bem definido e calculado mas se não tiver sido pensado em função de sua movimentação, certamente não apresentará o resultado esperado.

Vamos então resumindo o que já vimos nas três partes anteriores destas notas com observações que consideramos importantes:

1- O projeto mais comum de timoneria de freio é aquele que apresentamos na Parte 2, sendo muito utilizado em vagões gôndolas e fechados em função da área livre de “obstáculos” nos estrados como tremonhas, válvulas de descarga, etc, existentes nos hoppers e tanques;

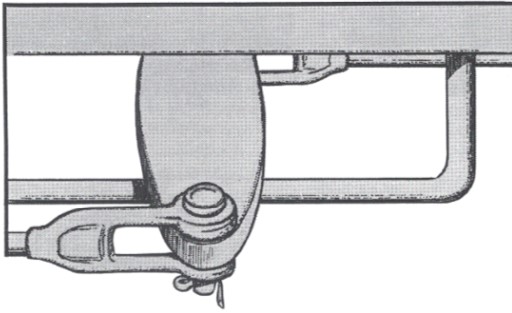

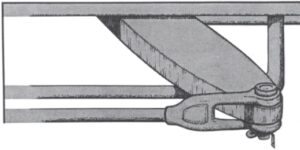

2- No caso de alguns gôndolas e principalmente nos plataformas, temos as vigas centrais projetadas no formato “barriga de peixe” (fish belly), o qual apresenta uma variação inercial ao longo da distância entre truques para garantir resistência, estabilidade e baixo centro de gravidade. Nestes casos, a timoneria pode ter parte de seus componentes instalados entre as almas da viga, sendo abertos rasgos longitudinais para permitir a montagem das alavancas, ajustador ou tirantes, e com comprimento ajustado ao movimento que ocorre com o desgaste das sapatas de freio. Na Figura 1, vemos um exemplo desta aplicação;

Fig. 1 – Abertura para montagem da timoneria

3- Para os vagões hoppers, existem dois tipos de timoneria que podem ser projetados, ou seja, a timoneria “acima da viga central” e a timoneria “abaixo da viga central”. Estes termos se referem à posição do ajustador de folgas em cada uma das situações. A primeira delas é muito aplicada nos hoppers fechados onde as tremonhas de descarga dificultam a colocação das peças necessárias, enquanto que a segunda é mais aplicada nos hoppers abertos, os quais possuem portas ou tampas de descarga que podem permitir mais área útil de implantação e funcionamento;

4- No caso dos vagões tanques podemos mesclar as soluções de timoneria. Estes vagões por transportarem em sua grande maioria produtos perigosos, precisam ter um mínimo de suportes soldados em sua estrutura. Inclusive, alguns deles possuem revestimento isolante e isto pode dificultar a instalação geral pois para ter uma resistência adequada às forças que passam pela timoneria os suportes, pontos fixos, etc, precisam ser soldados no tanque principal, agregando pontos que podem ser concentradores de tensão já que os projetos modernos não mais utilizam viga central, sendo o próprio tanque auto-portante e responsável por conduzir os esforços. Cuidados especiais no projeto da timoneria devem ser tomados próximos ao centro dos vagões, onde normalmente está instalada a válvula de descarga ou alguma tubulação de descarga com derivação e conexão para ambas as laterais;

Tendo em mente estas quatro observações, precisamos agora entender um outro termo fundamental para toda e qualquer instalação de timoneria de freio que é a ANGULARIDADE das alavancas do sistema. De nada adiantaria montarmos as alavancas em ângulo reto com os tirantes de freio, já que tal montagem teria uma eficiência muito reduzida podendo-se dizer que uma montagem deste tioo seria uma montagem “meia boca”!! Por que? A resposta está ligada com o desgaste das sapatas de freio que logo provocaria a movimentação lateral, com significativa perda na multiplicação da força que é transmitida.

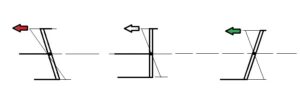

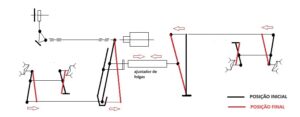

Vamos estudar as três posições mostradas na Figura 2, a seguir, e buscar entender qual delas seria a mais adequada:

Fig. 2 – Efetividade de angularidade

No esquema da esquerda, visualizamos a aplicação de força em uma alavanca já inclinada. O que isto pode causar? Em uma posição como esta, o curso restante para uma atuação efetiva de força fica muito reduzido, o que significa dizer que teremos pouco curso ainda útil para que a força de frenagem ocorra de forma satisfatória. Quanto mais esta alavanca estiver inclinada para o sentido da força, menos será o resultado.

No esquema do meio, vemos que a alavanca já percorreu metade de seu curso útil. A partir deste ponto teremos somente meia vida de atuação até que a alavanca se incline e fique próxima do que ocorre com o esquema da esquerda. Podemos afirmar que também não é a situação adequada, prinicpalmente se ela estiver nesta posição quando da montagem inicial do sistema.

No esquema da direita, podemos ver a mehor de todas as situações para a montagem e funcionamento eficiente do sistema de freios. A força está sendo aplicada com a alavanca inclinada para o lado oposto ao sentido da força, o que proporcionará maior controle e tempo de uso até que seja necessário o retorno à sua situação inicial em função de desgastes, por exemplo, nas sapatas de freio. Esta é a posição que as alavancas devem ser montadas no sistema, ou seja, todas com um leque de angularidade que dê maior vida útil em termos de eficiência de força.

Em resumo, sempre que formos montar a timoneria quando da fabricação do vagão ou na situação em que todo o sistema tenha sido removido, precisaremos dar curso suficiente às alavancas para que não tenhamos perdas de eficiência que possam prejudicar a segurança operacional dos trens. Desta forma, passamos abaixo um exemplo de montagem inicial das alavancas e pedimos que aqueles que nos acompanham vejam que cada alavanca terá suficiente curso para que o vagão tenha freio efetivo em todas as condições de operação e vida útil das sapatas de freio.

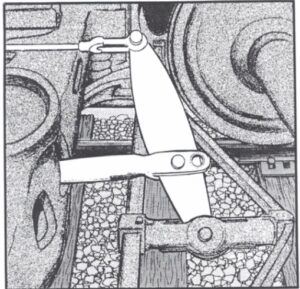

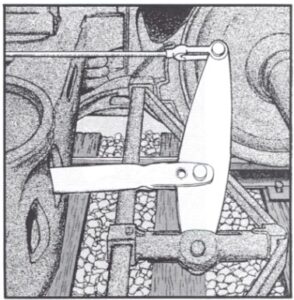

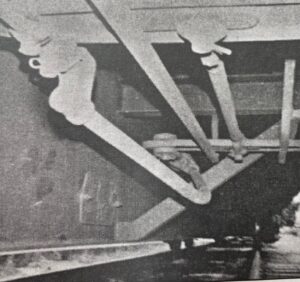

Esta mesma condição pode e deve ser aplicada na montagem das alavancas dos truques, independentemente de sua configuração inclinada ou reta. Desta forma, vemos na Figura 3 a instalação incorreta da alavanca viva e na Figura 4 a forma correta de montagem para que a efeiciência de freio seja garantida sem riscos de perda de capacidade ou travamento.

Fig. 3 – Montagem incorreta da alavanca viva

Fig. 4 – Montagem correta da alavanca viva

Vamos mostrar a seguira timoneria de freio que definimos nas Partes 2 e 3 com suas alavancas dentro da montagem adequada e com um leque de movimento que impeça que as forças diminuam por problemas de inclinação. Cada timoneria precisa obrigatoriamente ter suas alavancas estudadas quanto ao seu movimento direcionando a montagem dentro do necessário. Ainda mais!!! O comprimento final dos tirantes de freio, que são os elementos que fazem a ligação entre as alavancas, somente poderão ser definidos com as alavancas em sua posição de montagem inicial projetada. Normalmente isto é feito no vagão protótipo durante o teste de taxas de frenagem, quando os projetistas fecham o comprimento de cada tirante para efeito de liberação para fabricação, quando todos serão numerados e montados em linha de produção. Na Figura 5, podemos observar a timoneria citada, mostrando o leque de movimento das alavancas.

Fig. 5 – Leque de movimento da timoneria

Como lembrete importante, fica a questão do ajustador automático de folgas que em função de seu projeto vai encolhendo para compensar o desgaste das sapatas nos truques.

IMPORTANTE: Os ajustadores de folga SOMENTE compensam o desgaste das sapatas. Quando houver trocas das sapatas em campo, a equipe de manutenção deve abrir o comprimento do ajustador através do artifício de aplicar e aliviar o freio manual por três vezes. Com este trabalho, o espaço que havia com a perda de espessura das sapatas será preenchido com o ajustador retornando ao seu comprimento inicial de trabalho. Quando usinamos as rodas e obtemos diminuição no diâmetro das mesmas, a comprensação deve também ser feita na barra de compressão do truque.

A angularidade, como dissemos, é extremamente importante não apenas para evitar a perda da capacidade de frenagem mas também para impedir um evento conhecido como “alavanca enforcada”. Esta problema, se relaciona cpm a possibilidade de que a alavanca toque o final da corrediça onde estiver apoiada antes do tempo de re-ajuste do sistema. Quando o freio for aplicado e a alavanca estiver tocando a corrediça, não haverá movimento e consequentemente nenhuma força que chegue às sapatas. Assim, o vagão ficará sem freio , sobrecarregando os vagões que estiverem próximos a ele. Na Figura 6, podemos ver uma alavanca “enforcada” em sua corrediça.

Fig. 6 – Alavanca “enforcada” na corrediça

Ainda falando sobre mudanças que podem ocorrer com as peças da timoneria, lembramos que o ajustador automático de folgas pode também apresentar problemas que precisam ser conhecidos para que sejam evitados. Como todos nós sabemos, existem vários modelos e projetos de ajustador. Os tipos mais comuns são os ajustadores com biela de comando curta, que é o sistema que necessita de alacanca de comando, igual ao utilizado e calculado nos exemplos que apresentamos anteriormente e os ajustadores de biela longa, a qual conecta por meio de uma barra as duas alavancas principais do sistema. Este tipo de ajustador está em desuso em função de um problema que ocorre exatamente na sua biela de comando: flambagem.

Como a biela deste tipo atual diretamente sobre ambas as alavancas, ela pode sofrer variações decorrentes de ajustes de curso do cilindro ou de quantidade de força multiplicada para freiar ou parar o trem. Quando estas variações ocorrem, as bielas de comando podem flambar lateralmente, como mostrado na Figura 7, abaixo. Caso a biela longa flambe, a capacidade de ajuste da distância entre sapatas e rodas fica comprometida, criando-se a possibilidade de desproporção de forças sobre os dois truques. Desta forma, atualmente prefere-se o emprego do ajustador com biela curta e acionada pela alavanca de comando.

Fig. 7 – Biela longa flambada lateralmente

Como considerações finais, indicamos:

A- Buscar calcular sempre o encolhimento do ajustador de folgas durante a vida útil das sapatas de frio. Isto certamente ajudará na sua localização e projeto de seus componentes;

B- Buscar não aplicar ajustadores providos de biela longa, para evitar a flambagem lateral;

C- Monte sempre sua timoneria para que um curso de cilindro por volta de 190mm + – 6mm (7.1/2″ + – 1/4″) sejá obtido. isto será suficiente para uma boa capacidade de frenagem na pressão de 90 lb/in2 no encamnamento geral;

D- Estude o leque de movimento das alavancas de freio desde sapatas novas até desgastadas. Isto poderá livrá-lo de problemas de campo;

E- Sempre verifique se o ajustador provido de alavanca de comando possui as características mínimas indicadas. Caso não exista a proporcionalidade dimensional desta alavanca com a alavanca do cilindro, os cálculos deverão ser refeitos e nova solução aplicada;

F- Esteja sempre atento à angularidade das alavancas para evitar o “enforcamento” do sistema;

G- Caso precise abrir grandes rasgos nas almas da viga central para a passagem de alavancas, recupere a perda de área resistente por meio da aplicação de chapas de contorno ao redor do corte. Isto facilitará o apoio das alavancas e não trará prejuízos à estrutura da viga;

H- Somente libere os tirantes para fabricação em série após checada a instalação no vagão protótipo. O comprimento dos tirantes deve sempre estar em acordo com o leque de movimento das alavancas.

Com estas notas, encerramos este trabalho sobre projeto de timonerias de freio. Caso o amigo esteja acompanhando cada uma das quatro partes e tiver dúvidas á respeito de qualquer uma delas, não fique sem fazer contato comigo. O objetivo é exatamente ampliar o conhecimento e dividir informaçãoes úteis. OK?

Fraterno abraço e até o próximo post.