No blog anterior estivemos acompanhando como o freio manual foi o primeiro freio efetivo da ferrovia e como seu uso era feito de forma muito arriscada pelos ferroviários. Agora, neste trabalho, iremos verificar como ele se transformou em um equipamento de segurança e sua função básica que é a de manter os veículos ferroviários parados com segurança nos pátios, sem a possibilidade de que eles se movimentem. Iremos igualmente entender através de cálculo, como o aparelho de freio manual provoca uma força que é integrada à timoneria de freio existente no vagão, para gerar uma taxa de frenagem a ser controlada para que não haja movimento involuntário.

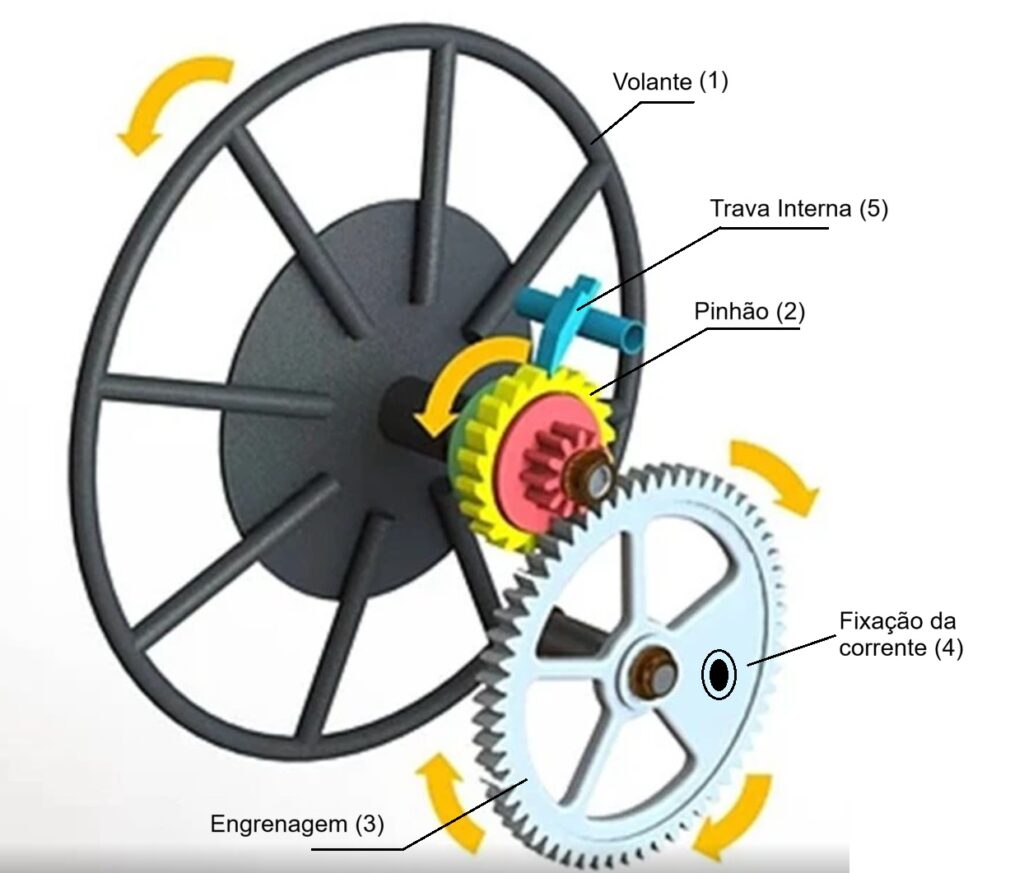

Vamos então entender como funciona uma caixa de freio manual. Ver a Figura 1, a seguir,

Fig. 1 – Sistema interno de força da caixa de freio manual (imagem Cirus Silva)

Volante (1) – Na caixa de freio manual instalada nas cabeceiras dos vagões, existe um volante metálico de diâmetro padronizado de 560mm (22″), onde é aplicada uma força que varia de acordo com cada operador. Porém, por efeito de norma, foi necessário definir um valor mínimo de força que viesse a gerar uma aplicação satisfatória sobre o sistema. Desta forma, foi definido o valor de 56,7 kgf (125 lbf) a ser aplicado no volante no sentido horário. No caso dos vagões gôndolas para minério de ferro, as caixas de freio manual podem ser instaladas nas laterais em vez de nas cabeceiras, com um volante menor de 400mm (15.3/4″). Para efeito de cálculo nesta condição, considerar a mesma força padronizada.

Pinhão (2) – O pinhão preso ao volante de freio, recebe o momento gerado pela aplicação da força de 56,7 kgf no braço de alavanca do raio do volante que é de 280mm (11″). Sua função será a de transmitir tal momento para o restante dos componentes, estando seus 11 dentes conectados com os dentes da engrenagem interna onde está fixada a corrente de atuação.

Engrenagem (3) – A engrenagem maior da caixa possui 59 dentes que trabalhando com os 11 dentes do pinhão geram uma relação correspondente a 5,36. Este número de multiplicação é o incremento gerado internamente pela relação de engrenagens de projeto e que deve fazer parte do cálculo final de força gerada.

Fixação da corrente (4) – A corrente que faz parte do tirante vertical, é presa à engrenagem maior no ponto indicado na figura. É neste local que ao girarmos o volante, a corrente será enrolada no interior da caixa, puxando para cima o tirante vertical. Por definição de projeto e de normalização, a distância entre este ponto de fixação e o centro da caixa, onde é feito o somatório dos momentos atuantes, é de 44,4mm (1.3/4″).

Trava Interna (5) – A trava interna do pinhão faz a função de catraca do sistema, mantendo firme a aplicação até que o aparelho seja destravado quando do alívio de força para a movimentação nas manobras ou para seguir nos trens.

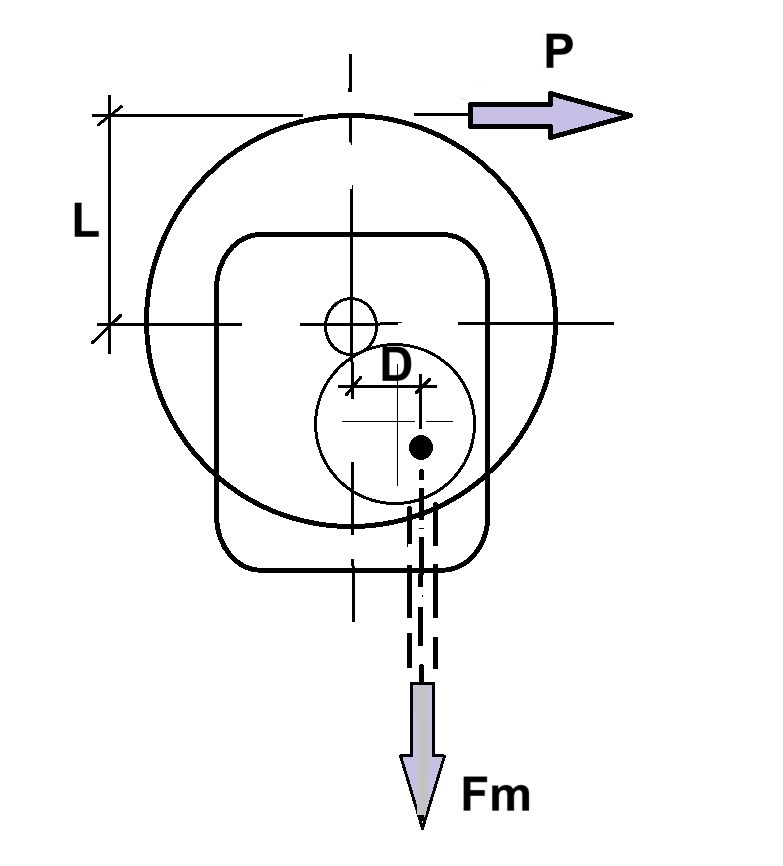

Apresentados estes componentes básicos, vamos “matematicalizar” um pouco o nosso trabalho para torná-lo mais alegre!! Para isso, vamos observar a relação de momentos apresentada na Figura 2, em relação ao centro de eixo do aparelho.

Fig. 2 – Relação de momentos atuantes na caixa de freio

A relação de momentos atuante em relação ao centro de rotação do volante será:

P x L = Fm x D logo

Fm = P x L / D

Este valor de força Fm será agora incrementado pela relação de engrenagens Re igual a 5,36

Fm = (P x L / D) x Re

Esta equação dotada de valores numéricos nos dará

Fm = (56,7 x 280 / 44,4) x 5,36

Fm = 1.916,56 kgf

O amigo que nos acompanha poderá perguntar se o valor de 1.916,56 kgf é o valor final gerado no freio manual e que deverá ser aplicado à timoneria de freio para cálculo da taxa de frenagem desta parte do sistema. Eu responderia que sim, caso este valor não precisasse ser aumentado para poder segurar definitivamente o veículo parado. No entanto, sabemos que hoje os vagões estão cada vez mais pesados quando estão carregados e mais leves quando vazios e também sabemos que a por situação de trabalho é segurar imobilizado o vagão na condição carregado. Desta forma, normalmente o projetista se utiliza de um recurso de física já mencionado no blog anterior que é o setor de graduação ou bell crank.

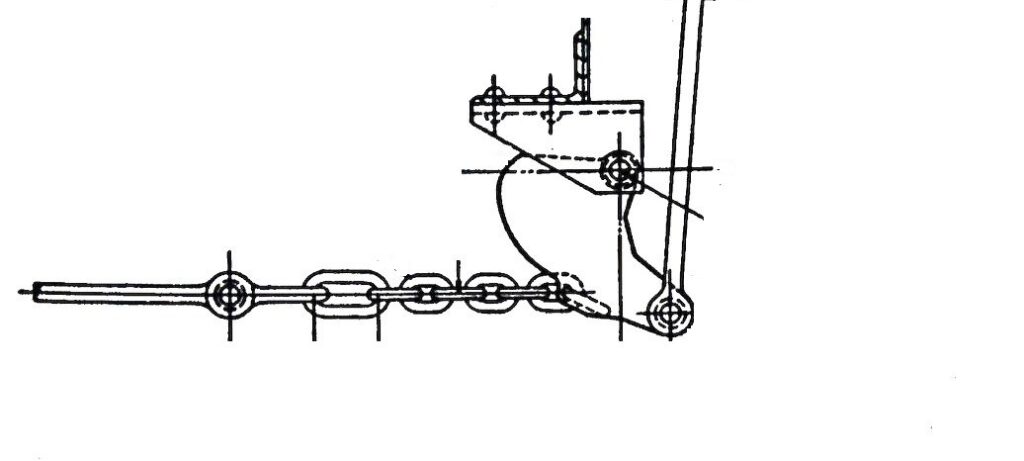

Esta peça é muito importante para o valor final de força a ser considerada, já que o tirante vertical da caixa terá que se conectar com as alavancas da timoneria e é exatamente nesta transição que será instalado nosso setor de graduação. No passado, as normas indicavam três tipos diferentes de setor, conhecidos como AAR-55, AAR-63 e AAR-66, os quais possuíam dimensões diferentes com consequente multiplicação diferente, para que o projetista escolhesse a que melhor se adequasse às suas necessidades. Hoje, o setor usado e padronizado é o AAR-66 que funciona conforme indicaremos no cálculo abaixo. Na Figura 3, abaixo, vemos o setor mencionado.

Fig. 3 – Setor de Graduação em sua posição de trabalho

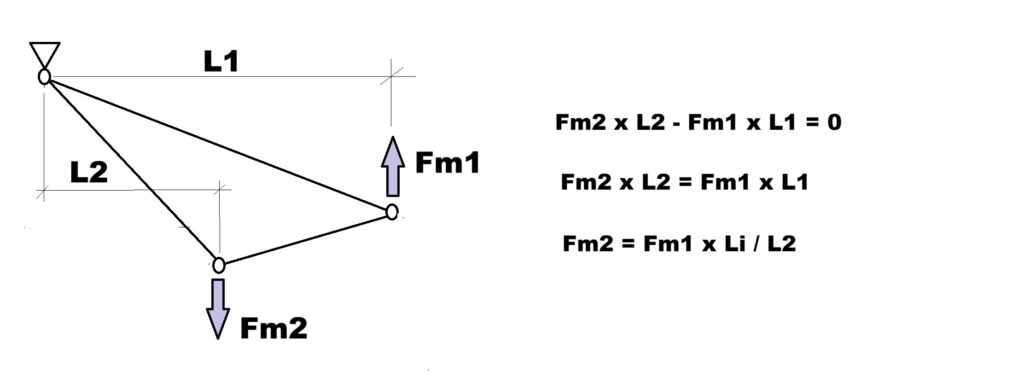

Transformando a figura acima em um esquema dimensional geral, poderemos ver como calcular a força que passará pelo setor de graduação e que já estará amplificada por suas dimensões com referência ao seu ponto de fixação.

Usando agora os valores reais de L1 e L2 do AAR-66 que são 244mm e 191mm respectivamente, encontraremos

Fm2 = Fm1 x 244 / 191

Fm2 = Fm1 x 1,277

Então, concluímos que o setor de graduação AAR-66 aumenta a força realizada pelo aparelho de freio manual em 30% (valor arredondado).

Agora, vamos ajustar o cálculo da força que chega à timoneria como segue

Fm = ((56,7 x 280 / 44,4) x 5,36) x 1,30

Fm = 1916,56 x 1,30

Fm = 2.491,53 kgf, o que podemos arredondar para 2.500 kgf

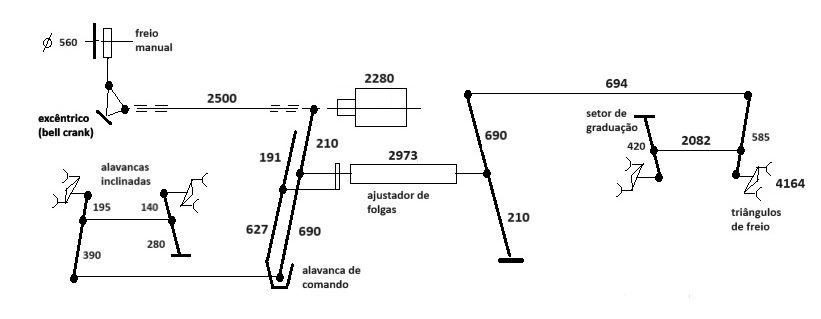

Este é o valor que está indicado em nosso blog Projeto de Timonerias de Freio – 3, que realizamos aqui em 4 etapas. Recomendo ao amigo interessado neste tipo de cálculo que visite o trabalho já postado para acompanhar o esquema abaixo, que demonstra as forças encontradas quando o manobreiro girar o volante do aparelho de freio manual.

Analisando o esquema final acima, verificamos alguns pontos muito importantes e que devem ser considerados:

1- O esforço gerado pelo aparelho de freio manual que é 2.500 kgf está acima dos 2.280 kgf que é feito pelo cilindro de freio quando da equalização de pressão entre 63 e 66 psi de uma aplicação de serviço.

2- Aqui o efeito de segurança se faz presente, já que teremos forças nas alavancas e tirantes acima dos valores daqueles obtidos com o ar comprimido. Isso porque precisaremos “segurar” o vagão carregado no pátio sem qualquer possibilidade de que ele se movimente.

3- Recomendamos aos amigos que nos acompanham que verifiquem se o dimensionamento realizado para as forças provenientes do ar comprimido, permanece o mesmo ou se precisaremos aumentar a resistência das alavancas e tirantes do sistema.

4- Importante lembrar que a taxa de frenagem a ser considerada para o freio manual é de 10%, ou seja, o total de força sobre as 8 rodas precisa ser no mínimo de 10% do peso bruto máximo do vagão.

Qualquer dúvida, estarei à disposição!! Abraços!!