Histórico

Uma História Totalmente Ferroviária

Quando decidi investir na montagem deste site, me informaram ser necessário apresentar um histórico de minhas atividades profissionais ao longo destes 45 anos de trabalho, felizmente ininterruptos, ligados à Engenharia Ferroviária de Material Rodante no Brasil, já que isto poderia auxiliar no estímulo de outros amigos que, como eu, continuam a acreditar que o Brasil um dia acordará para a necessidade de ter ferrovias realmente produtivas e que nos ajudem a crescer efetivamente e não apenas para serem usadas como discursos palacianos em promessas infindáveis e que geralmente mostram que nossos políticos ainda estão longe de entender o caminho mais adequado para nosso desenvolvimento.

Pois bem, definido este trabalho, gostaria muito de poder apresentar a você de forma cronológica todos os projetos de vagões nos quais estive envolvido e que se materializaram em produtos que se encontram circulando perfeitamente em nossas ferrovias. Porém isto exigiria certamente muito mais espaço que o deste resumo e assim procurarei materializar de forma totalmente informativa e com uma linguagem fácil e muitas vezes comentada com minha visão pessoal, com imagens e dados reais, alguns dos

trabalhos e projetos, considerados como sendo significativos.

Minha história com os trens, se assim poderia dizer, começou ainda na infância na cidade de Petrópolis-RJ no final dos anos 50 início dos 60, reduto de uma das mais importantes estradas de ferro que o Brasil já possuiu, a Leopoldina Railway mais tarde Estrada de Ferro Leopoldina – EFL. Ela povoou minha mente ainda pequeno com o fascínio de suas locomotivas a vapor, para mim o grande invento da humanidade pois permitiu ao homem descobrir como se deslocar de forma inteligente, alem de seus vagões e carros de madeira em estilo inglês. Ela ainda está constantemente presente em meus sonhos como se eu lá estivesse a contemplar seus trens, a sentir o cheiro da lenha queimada, a correr quando ouvia o apito e sorrir quando minha mãe reclamava da fuligem sobre a roupa lavada estendida no varal de nossa casa simples.

Este convívio tão importante para minha vida profissional direcionou minha paixão para um caminho de formação acadêmica: ser um Engenheiro Ferroviário.

Leopoldina Railway – Trem na Serra de Petrópolis (Foto: Revista Ferroviária)

Devo muito à dedicação de meus professores e colegas da Universidade Católica de Petrópolis-UCP, já que tenho certeza suportaram com extrema paciência todos os meus discursos em prol da ferrovia e de sua necessidade para o país. Lá permaneci de julho de 1974 até minha formação como engenheiro civil em dezembro de 1978.

Durante o último ano de estudo, consegui fazer meu estágio com auxílio de um contato de meu pai com a Companhia Industrial Santa Matilde – CISM, renomada empresa fabricante de material ferroviário e estruturas metálicas, localizada na cidade de Três Rios-RJ, distante cerca de 60 km de Petrópolis. Não foi um ano fácil pois tinha horários muito apertados e usava o tempo nos ônibus entre as duas cidades para estudar. Em uma época onde não existia nem possibilidades de telefonia celular nem micro computadores, minha necessidade de concentração nas matérias mais complexas de fechamento de curso acabaram por me ajudar a enfrentar situações difíceis que ocorreriam com bastante

quantidade nos anos seguintes à minha formatura. Este estágio foi feito no Departamento de Projeto de Estruturas Metálicas, na oportunidade dedicado ao cálculo e projeto de torres de transmissão e subestações, onde convivi com grandes especialistas que me orientaram nos primeiros projetos específicos. Gente de grande valor e conhecimento!!

Mas, meu coração me direcionava para os trilhos e na primeira oportunidade de trocar de área dentro da empresa, me transferi para o Departamento de Projeto Ferroviário, responsável por cálculo e projeto de vagões de todos os tipos e para todas as bitolas pois a empresa também exportava seus veículos para toda a América Latina, Estados Unidos e África.

Na CISM, comecei a compreender de forma clara os caminhos que levavam ao produto final como especificações técnicas, listas de componentes especializados (truques, engates e sistemas de freio), desenhos de conjunto e detalhe………

Minha sede de aprender era interminável pois, como já disse, direcionei minha vida profissional à engenharia ferroviária e como esperava, os vagões me mostravam uma diversidade enorme de estruturas e soluções.

Lá trabalhei até fevereiro de 1987 como engenheiro de projetos e pude colaborar com vários modelos que eram comercializados e adquiridos pelas antigas RFFSA, Fepasa e Cia Vale do Rio Doce, como os famosos vagões FHD e GFD, destinados a carga geral. Estes modelos eram uma espécie de vagão “bombril” já que serviam para tudo, carregando desde produtos a granel até aqueles acondicionados. O então governo militar, com representantes na presidência as estatais, direcionava as compras para estes modelos. Achavam que a ferrovia seria mais competitiva, o que hoje não procede pela necessidade de rapidez de giro de carga e descarga nos terminais, onde vagões específicos geram maior eficiência.

Vagão FHD – Fechado para carga geral (Foto: CISM)

Vagão GFD – Gôndola para carga geral (Foto: CISM)

A evolução sempre nos conduz a recolocar nossos pontos de vista, mostrando que muitas das “verdades técnicas” que assumimos ao longo da vida não se mantêm para sempre. Cada solução deve portanto ser sempre reavaliada mantendo-se o princípio básico da ideia.

Apesar de meu período na Santa Matilde não ter sido fácil, com constantes trocas de local de trabalho e atrasos de salário, tenho ótimas recordações dos colegas que lá cresceram comigo. Do meu inesquecível amigo e mestre João Demonte Pontes, que foi quem realmente me mostrou o caminho da necessidade constante de aprendizado. Seus então mais de 40 anos dedicados ao projeto de vagões, me fizeram concluir que na vida e principalmente na engenharia, você precisa estar sempre preparado para ter as respostas para suportar àqueles muitos que trarão as perguntas. E estes nunca faltarão !! Conhecendo e se dedicando você sempre será necessário nas estruturas funcionais das empresas, podendo direcionar seu caminho para aquelas onde você quiser trabalhar. De qualquer forma, estes quase 10 anos me valeram de tal forma que em março de 1987 fui convidado para um novo desafio: assumir a Coordenação Técnica da Engenharia de Vagões de um dos nossos concorrentes da época, a Mafersa Sociedade Anônima,

localizada na cidade Contagem, grande Belo Horizonte.

Na Mafersa, minhas responsabilidades cresceram de foma exponencial pois já não teria mais o apoio do mestre Pontes. De forma direta, lá eu teria que exercer o mesmo papel desempenhado por ele na CISM, sendo responsável por todo o setor de projeto de vagões da empresa, o qual dava suporte direto à área de Qualidade de execução. Enorme responsabilidade mas igual oportunidade !!! A empresa era, entre os fabricantes brasileiros de vagões, a mais especializada e conceituada no projeto e produção de vagões tanques para transporte de produtos líquidos e perigosos como álcool, diesel, gasolina e querosene, além de gases pressurizados e amônia. O nível de exigência de segurança ultrapassava todas as minhas expectativas e tive que estudar ainda mais para ter uma adaptação completa às linhas de trabalho e às condições de projeto exigidas pela norma e pelos clientes.

Assim como os vagões FHD eram tidos como base para o transporte da carga geral ferroviária, os tanques TCD se mostravam como muito eficientes e com uma produção praticamente otimizada e muito organizada, com vários controles dimensionais e com soldagens sendo verificadas por meio de raios X, garantindo totalmente sua segurança.

Vagão TCD – Tanque para derivados de petróleo (Foto: Mafersa)

Foi durante este tempo em Belo Horizonte que pude me dedicar especificamente e estes vagões já que eles possuem características muito diferentes dos demais. Seu funcionamento dinâmico por possuir uma alta rigidez torsional nos trazia constantes desafios, pois qualquer irregularidade nas vias poderia causar o descarrilamento dos tanques por desbalanceamento de carga sobre suas rodas. Muitos foram os projetos nos quais estivemos em contato direto com os amigos da AAR-Associação Americana de Estradas de Ferro, órgão criado pelas próprias ferrovias para regulamentar os vagões e seus componentes. Tal contato foi extremamente útil pois abriu e ainda hoje vem abrindo portas nos EUA para discussões técnicas com aqueles que também trabalham nesta área.

O maior de todos os desafios enfrentados se apresentou quando por decisão estratégica da direção da empresa, a Mafersa seria a primeira a projetar, fabricar e testar o primeiro vagão tanque sem viga central de sustentação, ou seja, um projeto no qual o próprio tanque seria auto-portante estando apoiado diretamente sobre seus truques, reduzindo muito a tara (peso morto do vagão) e gerando ganhos expressivos de produtividade para seus proprietários, já que ele teria sua capacidade volumétrica aumentada. Esta teoria já vinha sendo usada nas ferrovias norte-americanas desde a década de 70 com sucesso mas como o ambiente ferroviário brasileiro era distinto em muitos aspectos, como manutenção, perfil, etc, foi necessária toda uma análise e levantamento de dados

de campo para decidirmos as forças que seriam aplicadas ao projeto.

Decidimos então pela bitola 1,60 m já que a Fepasa em 1987 estava adquirindo um lote de tanques para repor sua frota e aumentar sua participação no transporte de derivados de petróleo da refinaria de Paulínia-SP para o interior do estado e também para a região da divisa com Mato Grosso, devido ao crescimento de sua fronteira agrícola com muitas cidades novas e em crescimento.

Como demonstrar a toda comunidade ferroviária que o produto seria seguro para o serviço? Decidimos então também projetar e construir uma rampa de testes para que o vagão fosse validado contra impactos o que ocorreu no final do ano com pleno sucesso, após um projeto que envolveu toda a Engenharia Ferroviária da Mafersa, Unidade de Contagem e também a Unidade de São Paulo, onde a empresa possuia laboratórios de cálculo estrutural usado nos carros de passageiro onde começavam a surgir os primeiros modelos feitos em computador pelo método dos Elementos Finitos.

Digo com muito orgulho e agradecimento aos que conosco trabalharam que o primeiro tanque brasileiro sem viga central seria a semente de todos os atuais vagões deste tipo que circulam hoje no Brasil, tendo gerado modelos ainda maiores e mais produtivos.

[]

Protótipo TCS – 1º Vagão tanque brasileiro com projeto auto-portante (Foto: PMCFR)

Outras experiências significativas foram igualmente vividas na Mafersa quando de minha transferência para a unidade de São Paulo para ser responsável pelo Departamento de Projeto de Estruturas de Aço Carbono e Truques para carros de passageiros onde nova fase de estudo e crescimento se fez necessária para adaptar os conceitos ferroviários de carga aos perfis mais leve usados nos carros dos trens metropolitanos.

Minha participação na empresa se encerrou em 1994 quando recebi proposta para me tornar colaborador do Grupo Iochpe, quando este assumiu a administração da Fábrica Nacional de Vagões – FNV localizada em Cruzeiro-SP. Na oportunidade, este grupo pretendia revigorar a fabricação de vagões, quase extinta no final dos anos 80 por falta de encomendas. Para quem conhece ferrovia no Brasil sabe que o nome FNV sempre foi citado de forma muito honrosa por sua longa história de fornecimento de vagões iniciada em 1943.

Lá, como nas demais empresas onde estive, encontrei profissionais de

enorme capacidade os quais me orgulho muito de ter até hoje como amigos. Foi uma nova fase de adaptação não só para mim mas igualmente para minha família, que acabou encontrando na cidade de Cruzeiro-SP um ótimo ambiente de relacionamento.

A FNV sob nova orientação empresarial, passou a se chamar Iochpe Maxion Fundição e Equipamentos Ferroviários, estando o Departamento de Engenharia de Vagões sob minha responsabilidade porém com um detalhe especial desta vez: lá tínhamos que definir tecnicamente não apenas as estruturas dos vagões mas igualmente os seus componentes fundidos como truques, rodas, engates, etc. Era mais uma vez uma nova experiência profissional marcada por muito empenho já que nas empresas anteriores estes componentes eram simplesmente adquiridos e montados nos vagões em produção enquanto que desta vez tínhamos que achar a melhor solução para os truques, estudar suas suspensões, usinagens, tratamentos térmicos, perfis de rolamento e muitos outros importantes detalhes anteriormente desnecessários. Que oportunidade fantástica!!!

O planejamento do Grupo Iochpe era se preparar adequadamente para a recuperação do setor ferroviário, a qual segundo na visão de seus responsáveis teria um pico de produção no início dos anos 2000, quando as ferrovias provavelmente estivessem já privatizadas e administradas como empresas que visam lucro e crescimento e não usadas como “cabides de emprego” estatal. Tenho que confessar que mesmo eu, ferroviário por natureza, tive dificuldade de antever este cenário que felizmente viemos a viver mais tarde mostrando que não basta conhecimento frio de determinado setor. Sempre será necessário ter coração para acreditar e viver um objetivo que possa ser classificado como sonho.

Esta fase de renovação ferroviária no Brasil, aliada com minha necessidade de absorver os conceitos e limites de fundição de aço, me aproximou ainda mais dos amigos do grupo Amsted Rail, através da American Stell Foundries-ASF, fundição do grupo localizada nos EUA, a qual dava suporte tecnológico á fundição da Iochpe Maxion por meio de licenciamento. Através destes grandes profissionais, meu trabalho de ligação com o mercado norte-

americano se tornou direto e intenso de tal modo que passei a fazer parte como único membro não nascido nos EUA, de um seleto grupo de engenheiros de desenvolvimento de truques ferroviários, ao qual com muito orgulho e responsabilidade pertenço até hoje.

Com a privatização das ferrovias brasileiras efetivada a partir de 1996, mudava a frota brasileira e com ela os projetos de nossos principais vagões em ambas as bitolas. Toda a frota existente estava em situação extrema e precária, restando aos vagões gôndola para transporte de minério de ferro o privilégio de ter uma maior atenção em função do nível de trabalho contínuo por eles executado, movido é claro pelo faturamento que geravam.

Começou a surgir no final dos anos 90 uma nova família de projeto de vagões de maior capacidade, mais leves e produtivos, abandonando de vez o velho conceito de “vagão bombril”. Exemplo claro foram os graneleiros HFE na bitola métrica como os HFT na bitola larga, finalmente valorizados com o aumento constante das exportações brasileiras de grãos.

Vagão HFE – Graneleiro de 75t de capacidade (Foto: PMCFR)

Vagão HFT – Graneleiro de 100t de capacidade (Foto: Antonio do Carmo)

A contínua necessidade de soluções inovadores impulsionava nossos esforços para o aprimoramento de vários tipos de vagões gerando inclusive acordos de tecnologia com fabricantes nos EUA para a implantação de graneleiros em alumínio requisitados pela diretoria da Ferrovias Norte Brasil SA – Ferronorte, ferrovia que construía e operava uma nova linha de acesso aos produtores de soja do Mato Grosso de Sul com futura intenção de conexão com a Ferrovia Norte Sul, também em implantação. Estes veículos eram usados para o escoamento dos grãos pelo Porto de Santos-SP.

A solução em alumínio de mostrou muito boa em termos de peso do vagão

Vagão HFT – Estrutura de caixa estrutural em alumínio (Foto: PMCFR)

Grande ajuda nesta implantação de projeto e sua adaptação para as condições brasileiras me foi passada pelos queridos amigos da empresa Freight Cars America-Inc, empresa fabricante de vagões, onde o projeto original para a bitola 1,435 m foi desenvolvido.

A lista de novos projetos neste início de década era muito grande e com grande interesse demonstrado por novos players de logística, que pressionavam por novas soluções sempre em tempo recorde. Ótimo para as áreas de vendas e péssimo para as Engenharias!!!

Vagão PDT – Plataforma de múltiplo uso (Foto: Felipe Sanches)

As operações da Vale no Norte e Nordeste através da EF Carajás, igualmente começaram a demandar esforços para que grande vagões fossem criados para aproveitar a capacidade da via permanente de 32,5 t/eixo. Além disso, a integração destas regiões e seu abastecimento com produtos básicos e combustíveis, fez com que a Vale fizesse uma concorrência mundial, solicitando cotação para 50 vagões tanque de 106.000 litros úteis, valor de capacidade, segundo ela, suficiente para uma boa relação de operação e logística. A Iochpe Maxion saiu vencedora por apresentar um proposta praticamente imbatível: Um vagão tanque de 118.000 litros com a mesma tara do vagão solicitado no edital, ou seja, ganho real de 12.000 litros de produto por vagão, mantendo-se a mesma eficiência energética que se teria caso o vagão de menor capacidade tivesse sido comprado em função do nível de consumo de combustível das locomotivas. Neste desenvolvimento foi possível empregar todo o conhecimento que reuni quando do trabalho na Mafersa para aquele projeto inicial de tanque auto-portante. Estes tanques gigantes tipo TCT vêm sendo adquiridos até o presente momento com uma frota atual de cerca de 150 unidades, as quais geram uma capacidade de carga de 17,7 milhões de litros de combustível, número significativo e impossível de ser atendido por outro modal que não o ferroviário.

Vagão TCT – Gigante de 118.000 litros de capacidade (Foto: PMCFR)[/caption]

Na bitola métrica, havia uma defasagem no atendimento ao mercado de fertilizantes tanto de exportação com a rocha fosfática vinda de Catalão-GO como de importação com o enxofre e ureia recebidos de fora, principalmente da África. Esta situação logo fez com a empresa Fosfértil criasse um grupo de estudos para o desenvolvimento de um projeto de vagão de bitola de 1,00 m, já preparado para no futuro também rodar na bitola de 1,60 m. Além desta característica, tal vagão deveria permitir que a descarga do material fosse rápida, reduzisse a quantidade de pessoas envolvidas na operação, diminuísse os acidentes de trabalho e impedisse a retenção de produto no interior das caixas. Tudo “muito fácil” de ser atendido!!!

Múltiplas visitas realizadas aos terminais e muitas reuniões de ajuste de materiais, escolha de tintas de proteção interna e externa que impedissem a rápida

oxidação da estrutura devido ao alto nível de corrosão dos produtos, checagem de gabaritos de passagem das ferrovias, ergonomia para os funcionários, segurança física e tantos outros temas foram profundamente

estudados e avaliados buscando-se o melhor desenvolvimento e satisfação integral do cliente.

Após 6 meses de estudos, desenhos e cálculos, foi definido um protótipo HPE apresentado ao cliente para testes práticos de operação. Estes vagões seriam usados ao extremo pois eles estariam rodando sempre carregados nos dois sentidos, o que representa o melhor resultado para seu proprietário, por nunca circular vazio e sem faturamento.

Vagão HPE – Projeto específico para fertilizantes e corrosivos (Foto: PMCFR)

Os testes foram tão satisfatórios que a Fosfértil resolveu adotar a mudança gradativa de modal de transporte de seus produtos, sendo estes hoje praticamente todos movidos via trem, sendo os caminhões usados apenas como apoio em caso de algum problema de interrupção de tráfego. Os vagões HFE são maioria absoluta neste transporte ferroviário, gerando redução de tempo de ciclo nos terminais, passando de até 40 min por vagão com grande dificuldade de retirada do material aderido às paredes internas, para apenas 5 min, além da redução de 75% de mão de obra em relação às soluções disponíveis e anteriores.

Após 11 anos vivendo em Cruzeiro-SP, mais uma vez chegou a hora de mudar. A partir do ano 2000, a Iochpe Maxion e a Amsted Rail acertaram a criação de uma nova empresa com mesma participação acionária e que reuniria a fábrica de vagões e a fundição de aço e rodas ferroviárias. Foi então criada a Amsted Maxion Fundição e Equipamentos Ferroviários para continuar impulsionando as operações em toda a América Latina e exportações.

Após esta mudança e com o contínuo crescimento das ferrovias privatizadas, tornou-se necessário operar em uma área maior e onde todas as atividades

pudessem ser melhor conduzidas em termos de espaço disponível, além de permitir a fabricação de quantidades mais significativas de vagões. Na oportunidade, estavam disponíveis e foram adquiridas as instalações da antiga Companhia Brasileira de Material Ferroviário – Cobrasma, na cidade de Hortolândia-SP pertencente à região metropolitana de Campinas-SP. Para lá foram transferidas todas as atividades de projeto e produção de vagões, oficialmente iniciando-se as atividades com todos os departamentos assentados a partir de janeiro de 2006.

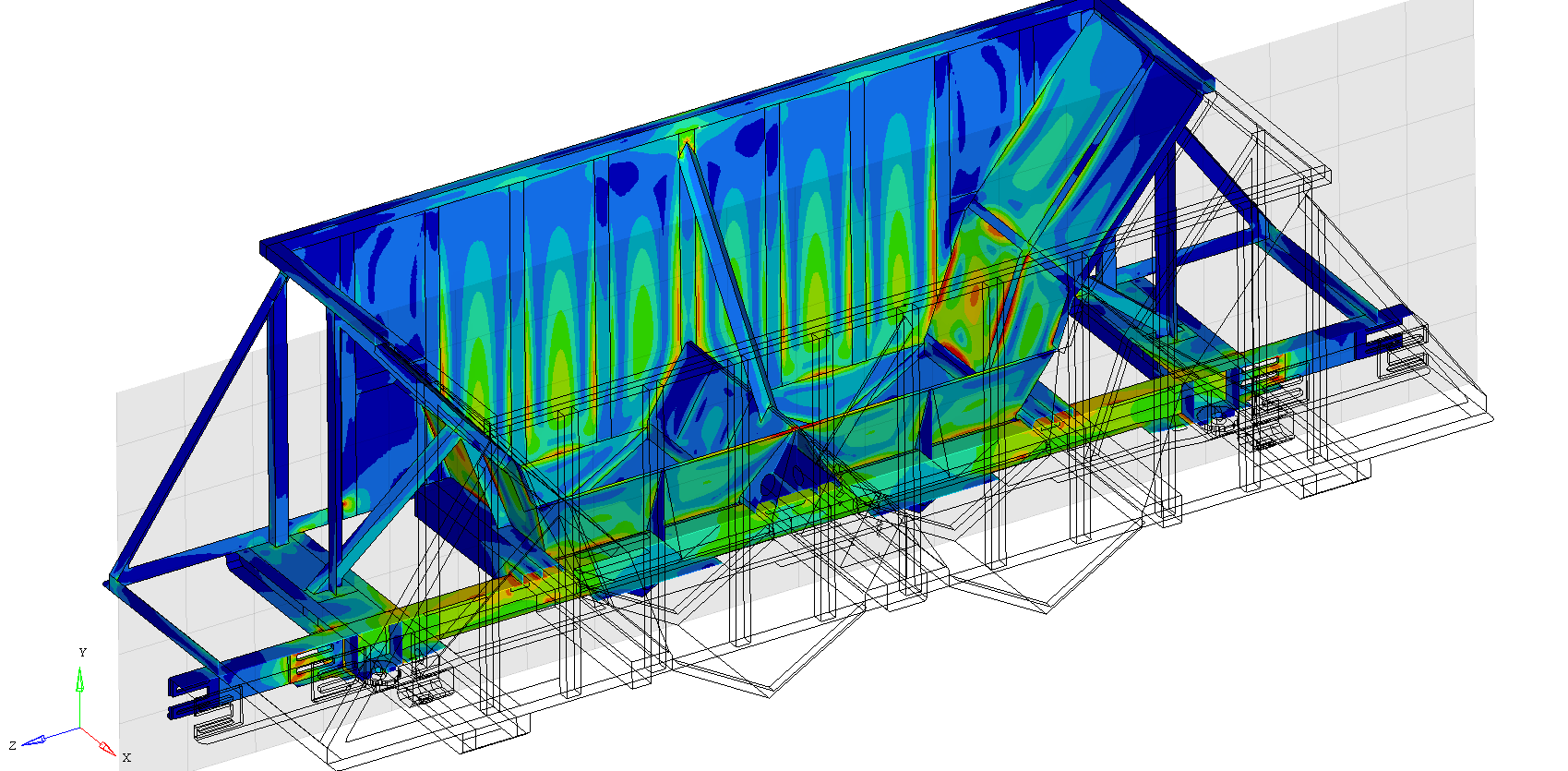

Na nova casa, foi possível investir mais em tecnologia de ponta para a Engenharia de Produto ou Engenharia de Projeto, tornando o desenvolvimento do veículo muito mais preciso. Nesta fase, iniciamos verificações de cálculo estrutural não mais realizado de forma manual mas agora por computador, através do programa de Elementos Finitos. Este programa nos permite “brincar” com a estrutura, modificando-a nas partes menos e mais solicitadas, trocando as espessuras das chapas, ajustando posições de solda, etc. Esta nova fase nos permitiu crescer muito e reduzir a ocorrência de erros de fabricação por questões de dúvidas de desenho. Tudo estava mais bem estudado diminuído significativamente o índice de sucata gerado na fabricação.

Elementos Finitos – Imagem com indicação de tensões na estrutura (Modelo Amsted Maxion)

Em muitas oportunidades, paro e me recordo do Sr. Pontes, pensando em como ele gostaria de estar vivendo este momento. Sempre me esforcei por merecer seguir seu caminho!!

Em Hortolândia, o mercado de exportação também pôde crescer, com vários projetos sendo vendidos para ferrovias na Venezuela, Chile, Gabão, Guiné, Arábia Saudita e outros. Cada um destes países possui sua própria característica ferroviária, além de bitolas diferentes das nossas, gerando a necessidade não só de criarmos soluções para as caixas estruturais mas também para os componentes especializados. Rodas, suspensões, sistemas de freio……. Tudo exige comparação com as normas locais e uma avaliação acurada para que os novos produtos possam circular em conjunto com os vagões existentes sem danos ou riscos de acidente. Entre os principais projetos que foram desenvolvidos após a mudança para Hortolândia, estava aquele ligado ao fornecimento de vagões graneleiros especiais para a empresa química Soquimich – Chile. Sua necessidade também era de renovação de frota para transporte de um produto que não poderia ter qualquer contato com a água. Seu trajeto de circulação ligava o interior do país à cidade de Tocopilla descendo uma serra com rampa de 3,2% de inclinação e curvas de raio de até 52 m. Esta configuração exigia muito do vagão em tráfego pois a segurança operacional solicitava uma aplicação contínua de seu freio e uma perfeita movimentação dos truques e do conjunto de engates para evitar descarrilamentos.

Vagão HFJ – Descarga automática da Soquimich-Chile (Foto: Renato Montandom)

Todos os testes de carga, descarga e circulação foram satisfatórios, tendo sido adquiridos 50 vagões deste modelo, com todo o pessoal local sendo adequadamente treinado para sua operação e manutenção. Aliás, este assunto de treinamento é sempre demandado com todos os clientes, inclusive os nacionais, pela inexperiência da mão de obra atual das ferrovias, dos seus clientes e até de empresas de manutenção e consultoria. Tive e continuo tendo oportunidade de preparar e ministrar cursos de Engenharia Ferroviária sobre vagões, operação ferroviária, frenagem e resistência ao movimento de trens, além de dinâmica ferroviária. Estes cursos são de vários níveis, desde os preparados para o pessoal de manutenção nas oficinas, orientando como usar calibres, ferramentas, tratamento térmico, usinagem e materiais de reposição, como aqueles direcionados à pós graduação de engenheiros junto a universidades e institutos de ensino superior como o IME – Instituto Militar de Engenharia.

O tema de treinamento de mão de obra certamente será necessário ainda por muito tempo devido ao conhecido abandono técnico imposto à ferrovia, gerando uma desmotivação dos jovens profissionais por seguir este ramo da engenharia.

Limites de uso e reposição foram também continuamente avaliados em conjunto com os demais técnicos da empresa, para que o pessoal de operação pudesse exercer suas atividades de forma mais segura e livre de acidentes. Destaco aqui algumas atividades importantes dentre outras executadas:

1- Reavaliação Geral do Manual de Manutenção de Vagões VALE, com indicações dos limites de desgaste e substituição de componentes em truques, sistemas de choque e tração e nos sistemas de freio das composições;

2- Trabalho conjunto de definição dos novos truques de 37,5 t/eixo que deveriam circular na nova geração de gôndolas de minério de ferro da EFC com peso bruto máximo de 150 toneladas;

3- Definição de várias especificações técnicas de vagões para cargas especiais junto à área comercial da Vale, visando o desenvolvimento de soluções que gerassem maior participação e segurança no transporte de produtos perigosos;

4- Suporte ao setor de via permanente, para o desenvolvimento de vagões para transporte e descarga de brita com operação de descarga por controle

5- Estudos de avaliação de baixa patrimonial de vagões de pouca capacidade útil e projeto obsoleto para as condições de formação dos trens atuais mais pesados e rápidos;

6- Projeto e avaliação de componentes dos carros de passageiros da Vale, buscando aumento de sua eficiência e autonomia nos trechos entre Vitória-ES e Belo Horizonte-MG, bem como entre São Luis-MA e Parauapebas-PA. Tais estudos auxiliaram nas decisões de modernização das caixas, truques e sistemas de choque e tração, além de orientar nas especificações de compra de novos ativos para atendimento e aumento da demanda de passageiros de ambas as ferrovias;

7- Início do trabalho de definição estrutural e de componentes dos vagões GDU da Vale, com 150t de peso bruto total sobre a via, para a nova etapa de transporte da empresa nas linhas da EFC com seus longos trens de 330 vagões e 4 locomotivas. Este projeto mudava completamente a formação da operação e da manutenção do Sistema Norte, sendo também necessária nossa participação em grupos de trabalho para a definição das condições dimensionais, de peso e de preço dos novos equipamentos. Fabuloso !!!

Vagão GDU – Vagão gôndola para minério de ferro com 150 t de capacidade (Foto: PMCFR)

Por controlar sua logística, a VALE administra suas ferrovias para transporte de minério de ferro, otimizando sua manutenção e vida útil dos componentes. Esta estratégia nos deu condições de conhecer outras áreas importantes do processo como locomotivas e seus componentes, tendo participado de grupos de trabalho para estudos de reforço estrutural em locomotivas importadas usadas dos EUA, as quais foram alongadas nas suas extremidade para receberem 4 truques de 2 eixos e rebitoladas de 1,435 m para 1,000 m, ajustando assim a sua inscrição nos apertados raios mínimos destas linhas no Brasil.

Corria o ano de 2009 pelo mes de agosto. O mercado ferroviário de vagões novos se reaquecia novamente após um novo período de dificuldades em 2008 com a crise na economia norte-americana. As mudanças nos ciclos operacionais dos vários commodities exigiam mais agilidade para que os vagões fossem carregados e descarregados no menor tempo possível, devolvendo-os ao tráfego para a formação de novos trens. O projeto por sua vez, teria que acompanhar estas mudanças, eliminando as mesmas soluções então usadas principalmente nos vagões graneleiros, postos em todos os ciclos possíveis. Desde grãos de todos os tipos até fertilizantes, os vagões teriam que atender a demanda com segurança e efetividade, fato que acabou por repetir durante algum tempo, o mesmo erro da era estatal usado nos já mencionados vagões FHD. Os fertilizantes e seus produtos derivados, provocavam alto índice de corrosão nas aberturas de descarga gerando travamentos e danos que traziam os vagões frequentemente de volta para as oficinas de manutenção, causando perdas de metas e níveis desconfortáveis de atendimento junto aos planos fechados internamente.

Como havia alta procura por engenheiros que pudessem trabalhar exclusivamente com desenvolvimento, fui convidado a voltar para a indústria de vagões e componentes, tendo aceito a proposta da Amsted

Maxion para retornar aos seus quadros em novembro de 2009, sendo responsável agora pela Engenharia Ferroviária Avançada da empresa, área dedicada a estudar novas soluções para seus vagões diante da pressão exercida pelo mercado. Já que os gôndolas para minério de ferro atendiam bem ao trabalho deles solicitado, o alvo a ser atingido foram exatamente os vagões graneleiros, em função da já explicada pressão por modificações nos seus sistemas de descarga.

Além das conhecidas empresas que utilizavam as ferrovias, outras começaram seus planos de expansão para transferir do modal rodoviário para o ferroviário sua produção e seu crescimento. Foram então criadas as empresas RUMO Logística e BRADO Logística, as quais impulsionaram os projetos inovadores baseados em novas metodologias operacionais.

Este meu retorno à indústria coincidiu com a intenção da RUMO Logística em modificar radicalmente o processo produtivo nos terminais. A intenção básica era ter um projeto de vagão de grande capacidade na bitola 1,600 m, com aberturas capazes de carregar e descarregar os vagões em movimento. Além disso, as quantidades de operadores e acidentes com afastamento teriam que ser drasticamente reduzidas, fazendo com que o menor número de pessoas estivesse envolvida nas operações. Novos desafios!! Novas soluções!!

Diante deste quadro, foi necessário desenvolver junto com os demais engenheiros da Amsted Maxion um sistema de descarga rápida, controlado por apenas um operador, que permitisse a abertura e o fechamento de todas as bocas de descarga de forma simultânea. Nasceu então o já conhecido projeto de vagão graneleiro para transporte de açúcar, principal produto RUMO para exportação.

Vagão HPT – Descarga Rápida de 100 t de açúcar a granel (Foto: Sérgio Romano)

Este projeto vencedor, foi posteriormente aplicado em outras frotas inclusive da bitola métrica criando um novo marco desta solução ferroviária, inexistente inclusive nos EUA para vagões deste tipo de carga e descarga. Lá, as aberturas de fundo continuam com operação individual e sujeitas ao travamento por corrosão, caso o veículo seja usado para múltiplas funções. Como por lá isto não ocorre na prática, pois os vagões são sempre dedicados ao seu produto, os vagões brasileiros são os únicos aptos à operação diversificada com produtividade.

Outros desafios de desenvolvimento foram enfrentados neste período. A VALE, por meio de sua área de energia, solicitou ao mercado fabricante uma solução de vagão tanque para gás natural veicular – GNV, visando abastecer suas locomotivas com este combustível em conjunto com o óleo diesel. A ideia era posicionar o vagão tanque entre duas locomotivas, fazendo com que este as abastecesse simultaneamente durante as viagens. Sua autonomia deveria ser de um ciclo completo, ou seja, o trem deveria sair do porto na condição vazio e seguir até o ponto de carregamento de minério e retornar com o trem carregado de volta ao porto. Então, o vagão vazio seria substituído por outro já cheio para recomeço de um novo ciclo.

Vagão TGE – Tanque especial para GNV (Foto: PMCFR)

Neste projeto, toda a operação ferroviária teve que ser estudada de forma detalhada para que o vagão não ficasse instável entre as locomotivas. Não poderiam haver folgas entre elas e o vagão tanque para evitar reações que poderiam terminar em descarrilamentos. Por ser um produto perigoso todas os setores de segurança da VALE foram consultados para que a Amsted Maxion em conjunto com a empresa White Martins, definisse a melhor solução para 2 vagões protótipos.

O projeto tem ainda novidades na detecção de vazamentos, não permitindo que estes ocorram ou possibilitem fogo, além de soluções igualmente

inéditas nos engates e sistemas de choque e tração, os quais impedem que caso ocorra uma colisão, as locomotivas não possam “encavalar” e perfurar o tanque.

O mercado de containers, também exigente em termos de solução, mostrou um grande tendência pela solução norte-americana de containers empilhados, dobrando a capacidade útil dos trens. Os conhecidos Double-Stacks, vagões plataformas singelos ou articulados já eram demandados e teriam agora que ser desenvolvidos para nossas bitolas.

Vagão PRT – Vagão Double-Stack para containers empilhados (Foto: João de Assis)

Foram estudadas as possibilidades e definido o protótipo na versão singela para testes de via em bitola 1,60 m, com a vantagem de ser possível o transporte de 2 containers de 40’ (12m) ou 2 containers de 20’ (6m) na parte inferior e mais 1 container de 40’ na parte superior. Este projeto concentra, como os demais, muitas novidades para que o veículo esteja permanentemente estável em qualquer situação operacional em função de sua altura, bem como atenda a todas as condições de carga previstas para o transporte de containers.

Vagão PCT – Plataforma para containers alinhados (Foto: PMCFR)

container de 40’ no trecho central, possuindo ainda uma proteção de cabeceira para impedir a abertura indevida das portas ou o vandalismo sobre o sistema de refrigeração de containers frigoríficos. Projeto inteiramente otimizado para que sua tara fique sendo a menor possível, com redução expressiva do consumo de combustível.

As soluções Double-Stack ainda viriam a gerar uma associação da Amsted Maxion com a

Vagão PRT – Plataforma articulada para containers empilhados (Foto: Valter Lula)

A cada dia de trabalho na Engenharia Ferroviária novas emoções são vividas, até poderia dizer de forma intensa pois normalmente os prazos de desenvolvimento não são suficientes para que os protótipos contemplem plenamente todas as possibilidades solicitadas pelos clientes. Desta forma, algumas vezes, precisamos modificar a forma de ver determinado assunto e desmistificar pontos que nos são passados sem a profundidade necessária. Quando do desenvolvimento dos vagões graneleiros com caixa de alumínio da Ferronorte, foram aplicados fixadores do tipo rebites a frio, já que as soldas estruturais nos grandes painéis poderiam sofrer fadiga e serem inciadas trincas. Daí ficou a pergunta: por que não usar esta solução de fixação nos demais tipos de vagão mesmo que estes sejam fabricados em aço carbono?

Tais fixadores conhecidos como Huck Bolts, possuem uma alta resistência estrutural e uma vez aplicados não permitem qualquer movimentação da junta e sem problemas de modificação térmica da zona soldada. Além disso, estes fixadores permitem rápida montagem, gerando ganhos nas linhas de montagem. Um dos grandes exemplos desta utilização foi o projeto das caixas dos vagões GDU da MRS, inteiramente montadas sem solda.

Vagão GDU – Caixa estrutural montada com Huck Bolts (Foto: PMCFR)

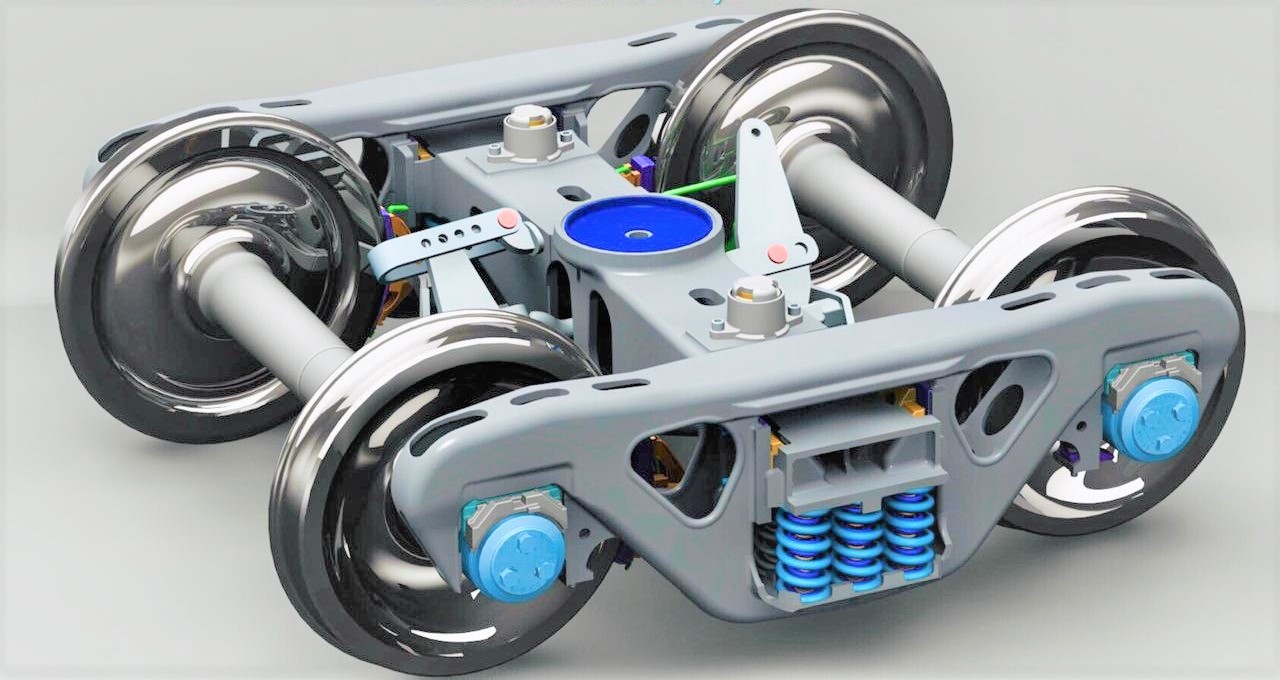

Com a decisão de aumentar sua participação no Brasil, a Amsted Rail, controladora de 50% da Amsted Maxion, decidiu investir mais diretamente no mercado nacional através de sua tecnologia de componentes para vagões, principalmente truques e sistemas de choque e tração. Esta tecnologia já vinha sendo difundida pelos produtos Amsted Maxion mas sem o foco de atuação muito direta nas necessidades de criação de soluções otimizadas para cada ferrovia e frota. Com esta decisão, surgiu uma nova oportunidade de trabalho para uma atuação mais focada em análise dinâmica, principal foco da Engenharia Ferroviária atualmente. Este ramo não é novo no segmento ferroviário, sendo atualmente mais favorecido pelo uso de softwares de grande capacidade de análise, onde todos os movimentos de um vagão são simulados e a relação entre carga lateral e vertical sobre as 8 rodas controlada para não só prever possíveis acidentes como também gerar uma maior vida útil de rodas através da inscrição mais adequada nas curvas.

Assim, deixei mais uma vez o quadro da Amsted Maxion em janeiro de 2014 e passei a ocupar o cargo de Diretor de Engenharia de Componentes para desenvolvimento de soluções para o Brasil e América do Sul, da Amsted Rail

Inc-USA.

Nestas novas funções, o trabalho continuará muito próximo da Engenharia Avançada da Amsted Maxion na definição da melhor solução de truques e sistemas de choque e tração para os vagões de sua fabricação. Além disso, a Amsted Rail terá agora maiores possibilidades de estudar modernizações e padronizações para todas as empresas ferroviárias da América do Sul, função muito estimulante pela diversidade de bitolas, trens, vagões, operação, etc. O contato com os amigos de sempre destes países e o conhecimento das normas locais de cada um deles, facilitarão sem dúvida a integração e respectivos os testes de campo das soluções que forem apresentadas.

A modernização dos materiais fundidos, laminados e plásticos, aplicados de forma integrada com os recursos técnicos, vem evidenciando produtos revolucionários e que continuarão gerando muitos ganhos às ferrovias. Poderia dizer que cada solução estará inteiramente integrada aos vagões de cada frota, a ponto desta possuir componentes não apenas padronizados mas perfeitamente integrados à dinâmica dos trens.

Truque tipo Motion Control – Tecnologia e Evolução (Modelo Amsted Rail)

Igualmente, a evolução do meu trabalho como uma espécie de consultor interno e externo manterá minha grande alegria por este trabalho: Continuar aprendendo continuamente………

Tenho certeza absoluta após percorrido este caminho profissional que prossegue ativo que cada dia foi e continuará sendo uma fonte de energia e crescimento. Para aqueles, que como eu, crêem no Divino Poder, sabem nunca existirão palavras suficientes para agradecê-LO pela nova oportunidade de aqui estar e trabalhar pelo Brasil. Para todos que comigo conviveram e ainda convivem, não tenho queixas ou mágoas mas somente agradecimentos pela extrema paciência de me suportarem, pelo trabalho que me deram e pelas oportunidades alegres ou não, naturais dos momentos da necessária convivência evolutiva.

Obrigado e votos de extrema PAZ a todos !!