Este site usa cookies para que possamos fornecer a melhor experiência de usuário possível. As informações de cookies são armazenadas em seu navegador e executam funções como reconhecê-lo quando você retorna ao nosso site e ajudar nossa equipe a entender quais seções do site você considera mais interessantes e úteis.

Como indicamos na Parte 1, ligada ao conceito do projeto de timonerias de freio, iremos neste post apresentar um exemplo de cálculo para a definição de uma timoneria hipotética mas que irá valer para a definição de toda e qualquer instalação deste tipo no sistema de freio dos vagões. Desta forma, seguiremos os passos indicados, elegendo um vagão do tipo fechado de mesma série do mostrado em nossa Figura 1, abaixo:

Figura 1 – Vagão Fechado Convencional tipo FRS

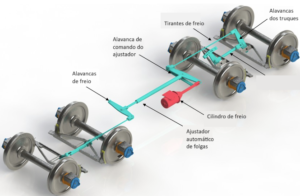

Seguindo então a mesma linha de análise descrita anteriormente, verificamos que este vagão fechado possui uma área útil disponível sob o estrado livre de interferências ou sistemas que venham a complicar o projeto de nossa timoneria de freio. Assim, seguiremos usando o espaço entre truques, sempre lembrando que uma timoneria muda de posição pela movimentação das alavancas e tirantes, devido ao desgaste das sapatas e a consequente atuação do ajustador automático de folgas. Para este e demais passos descritos na sequência, recomendo leitura cuidadosa dos itens mostrados na Parte 1 deste trabalho.

O próximo passo é checar o tipo de truques que será instalado no vagão e qual a definição de suas alavancas, se verticais ou se inclinadas. Consultando nossa ferrovia hipotética, vamos supor que o sistema escolhido como padrão seja o de alavancas inclinadas, o que nos dará duas dimensões de alavancas no truque, o que significa uma dimensão maior para a alavanca viva e outra menor para a alavanca morta, presa ao setor de graduação.

Agora vemos que a complexidade de nossa timoneria não deverá ser grande pois como vimos estamos trabalhando com um vagão fechado em sua área entre truques. Desta forma, vamos iniciar considerando apenas duas (2) alavancas principais, as quais estarão conectadas às alavancas vivas dos truques para dar o necessário prosseguimento à força de frenagem para parar nosso vagão quando de uma aplicação de freio feita pelo maquinista. Lembramos aqui, que para efeito de cálculo de definição, consideramos o valor de 2.280 kgf de força feita pelo cilindro 10″ x 12″, quando de uma aplicação de serviço completa.

Os pesos que serão por nós considerados serão: Tara de 28.000 kg e Peso Bruto Máximo de 100.000 kg.

Estes valores serão usados para sabermos se as taxas de frenagem indicadas em norma serão atendidas pelo sistema de nossa ferrovia, a qual também utiliza sapatas fenólicas com coeficiente de atrito de 0,33, operando em uma região de perfil longitudinal predominantemente plano e com trens mistos de até 120 vagões.

Para nossa instalação, iremos aplicar o ajustador automático de folgas entre as duas alavancas principais, local onde ele poderá oferecer o máximo de rendimento por aplicação. Iremos também definir sua aplicação e de seus complementos como a alavanca de comando e a sua posição inicial de montagem.

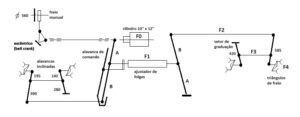

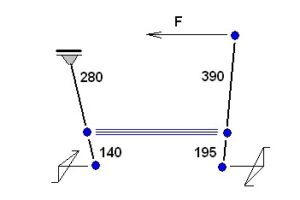

Definidos estes parâmetros, vamos então visualizar na Figura 2, o esquema inicial de nossa timoneria:

Figura 2 – Esquema da timoneria de freio

Tendo a visão do esquema, podemos iniciar nossa verificação, lembrando que precisamos estabelecer como partida qual seria o valor de taxa de frenagem seguro. Como foi visto na Parte 1 destas notas, as taxas normatizadas estão nas faixas de 15% a 32% da tara do vagão e entre 11% e 14% de seu peso bruto máximo. Desta forma, vamos definir o limite superior da faixa em carregado, ou seja 14% do PBM já que mais à frente nos nossos cálculos teremos que aplicar perdas normais ao sistema, fazendo com que este valor caia.

Tc = 14% = 0,14

0,14 = Fc x 100.000, logo Fc = 14.000 kgf

Esta é a força máxima que nosso sistema fará sobre todas as 8 rodas somadas, para reduzir a velocidade ou parar o trem onde nosso vagão esteja. Vamos checar como ficará a taxa em vazio considerando o máximo de frenagem

Tv = 14.000 / 28.000

Tv = 0,500 = 50% da tara

Este valor não pode ser aplicado pois ultrapassará muito o limite superior de norma que é 32%. Isto nos obrigará a usar no conjunto pneumático um dispositivo vazio-carregado, com 50% de variação, ou seja,

Fv = 14.000 x 0,5 = 7.000 kgt

Tv = 7.000 / 28.000

Tv = 0,25 = 25% da tara. Este valor atenderá nossa necessidade, nos deixando no meio da faixa em vazio.

Resumindo, teremos como base:

Taxa em carregado: Tc = 14% do PBM

Taxa em vazio: Tv = 25% da tara do vagão

Força em carregado: Fc = 14.000 kgf

Força em vazio: Fv = 7.000 kgf

Dispositivo vazio-carregado de variação 50%

Importante: Lembro que estamos usando o “car-set” padrão de freio pneumático composto de cilindro 10″ x 12″, reservatório serviço auxiliar de 41 x 57 litros e válvula tipo ABDX.

Vamos agora definir e calcular a furação das alavancas principais do sistema, que são aquelas ligadas ao cilindro de freio, sua alavanca oposta e a alavanca de comando do ajustador, passando pela análise do sistema de freio manual usado nas operações de estacionamento dos vagões nos pátios.

Como já citamos, o cálculo do sistema de alavancas é bem simples e deve ser iniciado pela força F0, que é aquela feita pelo cilindro de freio para uma aplicação de parada do trem. Vamos então definir as forças que passam pelos tirantes de freio e que puxam as alavancas nos seus pontos de conexão, multiplicando a força inicial em função da furação existente.

Assim,

F0 x (A + B) = F1 x B …. F1 = F0 x (A + B) / B

F1 x A = F2 x (A + B) …. F2 = F1 x A / (A + B) …. F2 = F0 x A / B

F2 x (390 + 195) = F3 x 195 …. F3 = F2 x (390 + 195) / 195 …. F3 = F2 x 585 / 195… F3 = F2 x 3

F3 x 280 = F4 x (140 + 280) …. F4 = F3 x 280 / 420 …. F4 = F3 x 3 x 0,66 …. F4 = F3 x 2

Vamos sempre lembrar que o valor de F4 é o total calculado que chegará a 1 dos triângulos de freio.

Para obtermos a força total será necessário fazer F4 x 4 triângulos. Este valor será o total de força bruta de frenagem.

Colocando então nossa equação de forma sequencial, teremos que Ft será

Ft = F0 x A / B x 3 x 2 x 4 triângulos

Esta é a força total derivada dos cálculos acima, onde ainda temos a indefinição dos valores de A e B, na furação a ser aplicada às alavancas principais. Para descobrirmos os valores de A e B, precisamos seguir um pouco mais à frente em nossos cálculos, encontrando o valor a ser usado como força inicial feita pelo cilindro de freio (F0). vamos, então calcular F0.

Como o cilindro é o ponto de partida da movimentação das alavancas, ele exerce uma força que é provocada pela pressão de equalização quando o maquinista efetua a redução de aplicação e a pressão se estabiliza em 64 psi (0,045 kgf/mm²). Esta pressão aplicada sobre a superfície interna do cilindro, onde se encontra montado um copo de borracha, empurra o êmbolo interno do cilindro para frente, estando este ligado a uma haste metálica presa à alavanca principal do sistema.

Vamos então calcular esta força provocada pela pressão interna no cilindro

P = F / A como

A = ¶ x d² / 4 então, como o cilindro tem 10″ (254mm) de diâmetro, teremos A = ¶ x (254)² / 4

A = 3,1415 x (254)² / 4 nos dá A = 50.670,74 mm² (área interna do cilindro onde o ar comprimido atua)

Para conhecermos a força feita pelo cilindro, aplicamos na fórmula geral e encontramos

P = F / A …. F = 0,045 x 50.670,74 …. F = 2.280 kgf

Este é o valor de força máxima realizado pelo cilindro quando de uma aplicação de serviço total e a usaremos na continuidade do nosso estudo.

Vamos agora continuar buscando os valores de furação A e B das alavancas, transferindo o valor de força no cilindro para a equação abaixo

Ft = F0 x A / B x 3 x 2 x 4 triângulos

Ft = 2.280 x A / B x 3 x 2 x 4 triângulos

Ft = A / B x 54.720 …. 14.000 = A / B x 54.720 …. A / B = 0,256

Sabendo então que o comprimento total das alavancas foi definido como 900mm em função da área disponível sob o estrado do vagão, podemos montar nosso sistema e achar os valores da furação.

A + B = 900

A / B = 0,256 …. desta forma, substituindo encontraremos

A = 0,256 B …. 0,256 B + B = 900 …. 1,256B = 900 ….B = 900 / 1,256 …. B = 716mm

Como A + B = 900 e B = 716, o valor de A será a diferença, ou seja,

A + B = 900 …. A + 716 = 900 …. A = 184mm

Nota Importante: Estes são os valores calculados em função das bases que estabelecemos no início do nosso trabalho. No projeto definitivo, precisaremos manter o ajustador sempre alinhado para que ele não sofra desgastes em suas partes internas e com isso perca a efetividade.

Agora, considerando uma perda de cerca de 30% no sistema, em função das folgas existentes nas conexões, teremos uma ideia mais próxima do que realmente ocorrerá. Vamos então incluir esta perda e ver o que irá acontecer com os valores que acabamos de calcular.

Ft = F0 x R x µ onde

F0 é a já conhecida força feita pelo cilindro, R é a multiplicação proveniente das alavancas do estrado e truque, e µ é o rendimento afetado pela perda de 30%, ou seja, consideraremos uma efetividade de 70%.

Então, teremos

Ft = 2.280 x 184 / 716 x 24 x 0,7

Ft = 9.843,48 kgf

Com esta força mais baixa em função das perdas, teremos as seguintes taxas de frenagem,

Tc = 9.843,48 / 100.000 …. Tc = 0,0984 …. Tc = 9,48% < 11% (valor mínimo da faixa em carregado)

Vejam que considerando a perda de 30% no sistema, o valor total da força de frenagem cairá e com isso teremos um valor de taxa de frenagem abaixo do mínimo da norma. Isso por norma não poderá ser aplicado!

O QUE FAZER ENTÃO??

Como não sabemos se na prática os 30% de perda serão confirmados, vamos modificar o valor de furação das alavancas para compensar parte deste efeito. Vamos aumentar o valor da furação intermediária da alavanca principal de 184mm para 210mm, e acompanhar o que ocorrerá com os cálculos.

Aumentando o valor da furação para 210mm, o outro valor será reduzido pois o comprimento total da alavanca de 900mm não será alterado.

Então, 900 – 210 = 690mm, que será o outro novo valor de furação.

Colocando estes valores nos cálculos, encontraremos

Ft = 2.280 x 210 / 690 x 24 x 0,7

Ft = 11.657,74 kgf

Este novo valor de força total corrigido, nos colocará novamente dentro da faixa de taxa de frenagem em carregado, que é a nossa preocupação em termos de segurança operacional.

Tc = 11.657, 74 / 100.000 … Tc = 0,1165 …. Tc = 11,65% do PBM ….OK

Checando a nova taxa em vazio com a aplicação do vazio-carregado de 50%, teremos

Fv = 11.657,74 x 0,50 …. Fv = 5.828,87 kgf

Tv = 5.828, 87 / 28.000 …. Tv = 0,2081 …. Tv = 20,81% da tara ….OK

Mas, antes de continuarmos, ficam aqui perguntas importantes: Não precisamos checar o que ocorre quando o vagão estiver parado em um pátio e o freio manual for aplicado? Não existe um valor de taxa de frenagem para o freio manual? A resposta é SIM para ambas!!!

Precisamos checar também o freio manual de acordo com sua configuração mostrada no esquema geral da timoneria da Figura 2.

Como a condição mais desfavorável para um vagão parado em um pátio é não deixar que ele se movimente quando estiver carregado, a norma pede que se considere apenas esta condição para um valor mínimo de 10% do PBM. Assim, a força que o freio manual executa sobre as alavancas, precisa chegar às rodas com um esforço que atenda a esta condição. Vamos fazer isso!!

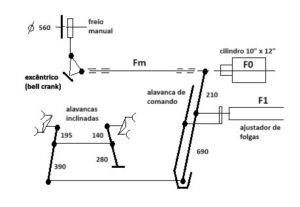

Na Figura 3, segregamos a parte da timoneria do freio manual e sua conexão com o sistema de alavancas que foi objeto do nosso cálculo anterior.

Figura 3 – Timoneria do freio manual

Vamos estudar como a aplicação de força é executada para segurar o vagão no pátio, começando pela caixa de freio manual. Ela possui um volante metálico de 560mm de diâmetro e dentro dela é montado um jogo de engrenagens que visa aumentar a força que um homem normal executa. Pelos valores medidos ao longo do tempo e tendo em vista que a força aplicada pode variar conforme a condição física do operador, ficou definida para efeito de cálculo uma força média de 56 kgf sendo esta força aplicada no aro do volante do freio manual.

Como dissemos, a relação de engrenagens internas da caixa provoca uma multiplicação sendo o valor da relação para a classe de aparelhos padronizada pelas ferrovias brasileiras estabelecido para os fabricantes em 5,36, ou seja, o valor da força aplicada ao lolante já é aumentado em mais de 5 vezes sómente pelas engrenagens internas.

Seguindo a linha partindo da caixa, chegamos ao excêntrico, também conhecido em algumas ferrovias como balancim ou bell crank (USA). Esta peça fundida não é obrigatória nas instalações de freio manual mas algumas vezes recomenda-se sua aplicação quando se precisa incrementar ainda mais o valor da força de frenagem de estacionamento. O excêntrico de freio por sua forma e relação de furação aumenta em mais 32% a força gerada pelo operador e amplificada pelas engrenagens internas.

Como informações necessárias para se fechar o valor da força Fm feita pelo tirante que vem da caixa e passa pelo escêntrico, lembramos aqui que ela é afetada diretamente pela perda devida ao enrolamento da corrente dentro da caixa, o que nos tira produtividade. Este valor do enrolamento máximo definido em norma é de 44,45mm.

Vamos agora escrever a equação de definição de força Fm, necessária a manter um vagão carregado totalmente imóvel mesmo estando carregado no seu limite máximo,

Fm = 56 x 280 (raio do volante) x r x C / D onde

Raio do volante = 280mm

Engrenagens r = 5,36

Excêntrico C = 1,32

Enrolamento D = 44,45

Fm = 56 x 280 x 5,36 x 1,32 / 44,45

Fm = 2.495,8 kgf

Obs: Note-se que esta força é ligeiramente superior aquela proveniente da pressão de equalização no cilindro de freio.

Aplicando-se agora a força Fm no sistema de alavancas do estrado e dos truques, já que o tirante que vem do excêntrico também está conectado com a alavanca principal do cilindro, encontraremos a força provocada pelo freio manual nas 8 sapatas

Fm = 2.495 x (210 / 690) x 24 x 0,7

Fm = 12.757,04 kgf

Isto nos dará uma taxa de frenagem em manual de

Tm = 12757 / 100.000 …. Tm = 12,75% do PBM …. OK

Concluímos então que até este ponto nossa timoneria de freio está atendendo a todos os pontos da norma. Resumimos abaixo os três valores de taxa de frenagem calculados

Vagão carregado: Tc = 11,65% (11% a 14% do PBM)

Vagão vazio: Tv = 20,81% (15% a 32% da tara)

Freio manual: Tm = 12,75% (>10% do PBM)

Atendidos os valores de taxa de frenagem, precisamos agora definir o projeto da alavanca de comando para que o ajustador de folga trabalhe adequadamente, mantendo o curso do cilindro de freio e a distância entre sapatas e rodas.

Este caminho é necessário para que possamos partir para a Parte 3 das nossas notas sobre projeto de timonerias de freio, a qual será dedicada ao dimensionamento dos componentes como alavancas, tirantes, pinos, etc.

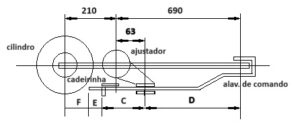

Vamos então iniciar, analisando a Figura 4, indicativa da montagem do ajustador de folgas e sua alavanca de comando. Esta figura mostra a montagem em corte frontal para facilitar nosso trabalho de definição dimensional.

Figura 4 – Esquema da alavanca de comando do ajustador

Para que o ajustador tenha efetividade de trabalho, teremos obrigatoriamente que seguir a relação de proporcionalidade 210 / 690 = C / D. Isto siginifica que a alavanca comandará o giro do corpo do ajustador sob a mesma proporção de furação existente na alavanca principal do sistema. Sem esta proporcionalidade, o ajustador trabalhará fora de sintonia com o desgaste das sapatas, demorando ou acelerando o giro do corpo do ajustador, desbalanceando o movimento de aproximação das sapatas nas rodas e alterando o valor do curso do cilindro para valores maiores ou menores, causando perda ou excesso de força disponível quando uma redução de aplicação de freio for realizada. Em resumo, um grande problema!!

Montando então a relação, podemos ter

210 / 690 = C / D …. como D = 690 – 63 (dist. centro da biela do ajustador) = 627mm

210 / 690 = C / 627 …. logo C = 210 x 627 = C x 690 …. C = 190,8mm = 191mm

Nesta condição teremos então: 210 / 690 = 191 / 627 = 0,304 Plenamente satisfatória!

Lembretes importantes:

A- O valor da cota C define a distância da biela de acionamento do ajustador até o suporte de encaixe que recebe a extremidade da alavanca de comando. Este suporte é conhecido como “cadeirinha” em função de sua forma;

B- A cota E é a distância que deve ser deixada na extremidade da alavanca de comando para que ela não saia da abertura da cadeirinha. O valor mínimo de norma desta cota E deve ser de 76mm (3″) e caso haja a necessidade desta ser menor que este valor normatizado, recomenda-se a aplicação de um pino de retenção.

C- A cota F é a distância da extremidade da alavanca de comando até a linha de centro do cilindro de freio. O valor mínimo para que não ocorra choque do êmbolo interno do cilindro quando de uma aplicação com a ponta da alavanca de comando é de 38mm (1.1/2″).

Checando a alavanca de comando após conhecidos os valores mínimos das cotas E e F, encontraremos

627 + 191 + E + F = 900

627 + 191 + 76 + F = 900 …. estamos inicialmente mantendo aqui os 76mm de extremidade recomendados pela norma para ver o que ocorre com o valor da cota F que precisa ser de 38mm no mínimo.

894 = F = 900 …. F = 6mm …. valor menor que 38mm e portanto não aceitável, nos obrigando a reduzir o comprimento da extremidade da alavanca de comando e instalando um pino de retenção.

Assim, vamos calcular este valor partindo agora do valor mínimo de 38mm da distância entre a ponta da alavanca de comando e a linha de centro do cilindro para ver quanto sobra de extremidade da alavanca de comando,

627 + 191 + E + 38 = 900

E + 856 = 900 …. E = 44mm < 76mm …. teremos que instalar um pino na ponta da alavanca de comando para que ela não desencaixe da abertura na cadeirinha, devido às vibrações que atingem os vagões em serviço.

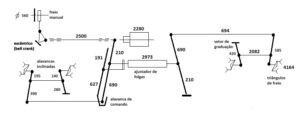

Temos agora condições de fechar o esquema geral da timoneria de freio do nosso vagão fechado hipotético e resumí-lo na Figura 5, a seguir:

Figura 5 – Esquema dimensional final da timoneria

Agora, como conclusão desta Parte 2 sobre o projeto de timonerias de freio, nos falta verificar a condiição de parada do vagão fechado, sempre com suas rodas girando para evitarmos travamento, o qual poderá ocasionar um calo na superfície de rolamento das rodas, o que será extremamente danoso para o sistema pelos impactos provenientes na via, a cada giro das rodas.

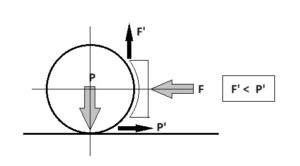

Na Figura 6, abaixo, vemos a condição para que as rodas parem girando quando de uma aplicação

Figura 6 – Condição de frenagem sem travamento

A correta condição de frenagem sem travamento das rodas ocorre quando a força de frenagem F é menor que a força P, representativa do peso do vagão. Como estamos estudando o efeito por roda, vamos calcular 1/8 do que acontece quando o freio a ar for aplicado, levando em consideração o peso do vagão VAZIO, que é a pior situação operacional que favorece o travamento.

As forças indicadas como F’ e P’ são as normais ao sistema e variam com os respectivos coeficientes de atrito entre os materiais. A força F’ varia com o coeficiente sapata x roda e a força P’ com o coeficiente roda x trilho.

F = 1/8 x 5.828 (força de frenagem em vazio) …. F = 728,5 kgf

A componente F’ derivada desta força será

F’ = 728,5 x 0,33 (coef. sapata x roda) …. F’ = 240,4 kgf / roda

Agora, vejamos como calcular o peso P’, seguindo a mesma metodologia de raciocínio

P = 1/8 x 28.000 ….P = 3500 kgf

A componente P’ então será obtida

P’ = 3.500 x 0,10 (coef. roda x trilho) …. P’ = 350 kgf / roda

Vemos que a condição para que não ocorra o travamento foi plenamente atendida, ou seja,

F’ < P’ …. 240 kgf < 350 kgf As rodas não irão travar durante as aplicações de freio

Com esta verificação fechamos este estudo, deixando agora como Parte 3 do projeto de timonerias, a etapa que trata do dimensionamento das peças do sistema como alavancas, tirantes, pinos, garfos, etc.

Até breve!!

1- ASPECTOS GERAIS

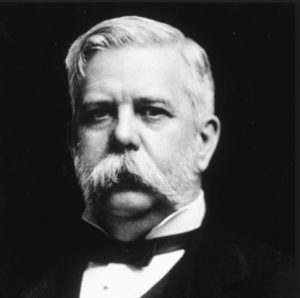

Poderíamos dizer que desde o início efetivo das operações ferroviárias, um dos aspectos que mudaram radicalmente a Engenharia Ferroviária foi a introdução do freio a ar comprimido, devida à genialidade de George Westinghouse no início do século XX. Antes dele, a própria ferrovia foi posta em cheque em função dos constantes acidentes que ocorriam com elevado número de vítimas. Os jornais norte-americanos da época chegaram mesmo a pedir a paralização total das operações pela precariedade do sistema de freio aplicado ao material rodante.

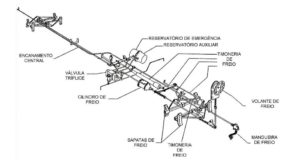

Já comentamos aqui o funcionamento do sistema pneumático criado por Westinghouse no post relativo à evolução das válvulas de freio e por isso mesmo, iremos desta vez focar nossos esforços no sentido de esclarecer muitas dúvidas existentes quanto à parte mecânica do conjunto, ou seja, a definição técnica para peças como alavancas, tirantes, etc, as quais compôem a chamada TIMONERIA DE FREIO. Ela sempre existiu nos vagões pois permite a efetividade da aplicação da força de frenagem sobre as rodas, podendo ampliar ou diminuir a força que é feita pelo cilindro de freio quando o êmbolo interno é empurrado para fora, começando a frenagem Ver Figura 1, abaixo.

Figura 1 – Timoneria de freio esquemática para vagões

Neste trabalho, procuraremos mostrar como devemos iniciar o projeto de uma destas instalações mecânicas em função do vagão onde ela será montada, de forma a fazer com que a mesma funcione dentro de determinados parâmetros de eficiência e segurança estabelecidos nas normas e práticas de operação ferroviária.

2- PONTOS BÁSICOS

Alguns pontos básicos precisam ser seguidos para que uma timoneria de freio seja realmente eficiente e segura:

2.1 – Área disponível

O tipo de vagão para o qual estivermos projetando a nossa timoneria de freio, irá determinar a área efetiva de trabalho que poderemos vir a utilizar. Todos sabemos que a timoneria é uma continuação da parte pneumática do sistema pela ligação direta entre o cilindro de freio e a alavanca principal a ele conectada. Como a força realizada no cilindro para uma aplicação de serviço é definida em função da pressão de equalização e que tal pressão tem valor especificado em norma como sendo 64 psi (4,5 kgf/cm2), teremos uma força disponível aplicada no tôpo da alavanca principal de 2.280 kgf para um cilindro de 10″ de diâmetro por 12″ de comprimento. Daí para frente, o trabalho será feito pela timoneria que amplificará esta força até que as 8 sapatas toquem as rodas promovendo a frenagem sem travamento, arrastamento ou excesso de temperatura. Este é o princípio da eficiência de frenagem!! Quando viermos a abordar o exemplo de um cálculo completo, poderemos esclarecer mais estes valores.,

Tendo tal princípio claro, precisamos estudar com bastante cuidado a área disponível para a instalação da timoneria, a qual pode estar montada na parte inferior ou na parte inferior e também na parte superior do estrado como no caso de vagões hopper. Tudo irá depender da geometria da estrutura resistente do vagão, lembrando que a timoneria muda de posição com o tempo em função do desgaste das sapatas de freio. Como informação inicial, destacamos que os vagões do tipo gôndola e fechado são os mais favoráveis para a definição da timoneria, sendo que no caso dos hoppers teremos mais dificuldade em função das tremonhas de descarga, nos plataformas as vigas com inércia variável e nos tanques as restrições para soldagem de suportes no corpo cílindrico, além do espaço consumido pela tubulação de descarga.

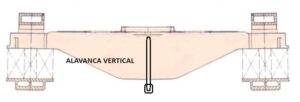

2.2 – Padrão de truques

Outra etapa importante do nosso caminho é conhecer o padrão de truques usado na ferrovia onde o vagão irá circular. Alguns poderão perguntar: Por que os truques afetarão o projeto da timoneria de freio? A resposta está ligada ao sistema de alavancas que é usado pela ferrovia, ou seja, saber se são usadas alavancas verticais ou inclinadas. Enquanto que as primeiras recebem o tirante principal de ligação do truque com a timoneria da caixa, na linha de centro do vagão, o sistema com alavancas inclinadas recebe o tirante lateralmente à linha de centro do vagão. Na Figura 2 a seguir, podemos ver a diferença mencionada e concluir que nossa escolha estará diretamente ligada a manter a padronização e principalmente a intercambiablidade dos truques.

Figura 2 – Diferenças de truques com alavancas verticais ou inclinadas

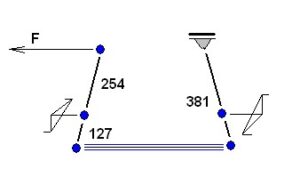

Estas configurações fazem parte do sistema total de freio do vagão, ou seja, a multiplicação realizada nas alavancas que estão no estrado (F), são complementadas pela multiplicação que é feita em cada truque. Portanto, a relação de multiplicação total proporcionada pela timoneria é a soma das timonerias do estrado e dos truques. Mais a diante, quando formos exemplificar o cálculo da timoneria total, estaremos detalhando como cada parte trabalha para atingirmos a eficiência necessária que será refletida nas taxas de frenagem. Na Figura 3, encontramos o esquema de cada opção de montagem citada para os truques e a furação padrão para cada montage

Figura 3 – Esquema de furação das alavancas dos truques

Na primeira versão ambas as alavancas possuem uma furação de 127mm x 254mm, que é a mais comum na bitola métrica e a segunda versão mostra a aplicação de dois tipos de alavanca, sendo a maior, também chamada de alavanca viva (alavanca que é conectada ao tirante que vem do estrado) com furação de 195mm x 390mm com a menor conhecida como alavanca morta (alavanca presa ao setor de graduação) com furação de 140mm x 280mm, muito utilizada na bitola de 1,60m. Todas estas dimensões serão devidamente mencionadas quando de nossa análise completa e cálculo demonstrativo.

2.3 – Complexidade

Conhecida a área disponível no vagão, destinada à timoneria de freio, bem como o sistema de alavancas que está padronizado para os truques, precisamos ter em mente que o projeto da timoneria precisa ser o mais simples possivel em termos de quantidade de componentes. Muitas alavancas implicam em mais suportes, pontos fixos, corrediças, etc., o que além de encarecer a solução a adotar, também afetará o rendimento do freio. Quando realizamos o cálculo das peças da timoneria, verificamos o quanto a força feita no cilindro de freio é amplificada. Porém, a complexidade da solução pode nos tirar a eficiência necessária pois todos os pontos onde haja atrito e conexão entre pinos e furos, irão reduzir a força efetiva.

Muitas vezer temos dificuldade de projetar uma timoneria de freio simples, composta de apenas duas alavancas, como já citamos acima. Por isso, o projetista precisa ter o máximo de cuidado para prever um sistema com um mínimo de perdas. A Associação Americana de Freio a Ar (Air Brake Association) nos recomenda que não apliquemas soluções que possam retirar mais do que 30% de efetividade do sistema de alavancas e tirantes, o que é o mesmo que dizer que deve ser considerado como mínimo um rendimento de 70%. Assim, quando realizarmos os cálculos demonstrativos na Parte 2 deste trabalho, aplicaremos um fator de perdas que nos garanta a segurança e a eficiência necessárias para que o trem possa parar dentro dos limites estabelecidos.

Em resumo a mensagem que fica é: busque utilizar a menor quantidade de alavancas possível!! Isto te trará muitos benefícios com menos perdas!!

2.4 – Pesos

Para definir uma boa instalação de freio, precisamos saber o total de massa a ser freiado. O trem pode ser composto de vagões com vários tipos, tamanhos e pesos e tudo isso precisa ser devidamente equilibrado para que não ocorram choques. Lembremos que os sistemas de freio dos vagões, apesar de serem desenvolvidos de forma individual, deverão trabalhar de forma conjunta e equilibrada quando o trem estiver montado. Conhecer claramente os valores de tara e de peso bruto máximo de cada veículo é indispensável para aplicarmos os valores no cálculo das taxas de frenagem em vazio e em carregado (parte 2), as quais são estabelecidas em norma como controle para uma segura distância de parada. Além disso, é conhecendo os pesos que o projetista poderá definir se a instalação da timoneria de freio terá, ou não, um dispositivo chamado de vazio-carregado, o qual graduará a pressão de ar que chegará ao cilindro, graduando em consequência a respectiva força a ser amplificada na timoneria e aplicada às rodas.

Para auxiliar no conhecimento dos valores de peso bruto máximo que devem ser considerados, recomendo a consulta e a leitura do nosso post sobre Classificação de vagões no Brasil. Lá estão os limites de quanto os vagões pesam carregados em função de sua capacidade e de seus componentes básicos como estrurtura, truques, rodas, eixos, rolamentos, etc. Para a tara, existe uma análise que deve estar diretamente ligada ao bom senso, ou seja, sabemos que um vagão plataforma pesará vazio muito menos que um graneleiro, logicamente devido à sua definição estrutural. Além disso, como existe uma pressão das ferrovias para que os vagões sempre pesem o mínimo possivel, especial cuidado deve ser dado pelo projetista para que ele não instabilize o trem durante uma aplicação de freio, seja ela normal, para controlar a velocidade ou para parar o trem, seja ela em aplicação de emergência, a qual incrementa mais força sobre as rodas, exatamente para que a distância de parada seja menor.

2.5- Taxas de Frenagem

Chegamos agora a uma importante definição que devemos dar ao nosso projeto de timoneria: saber como nosso vagão está em relação aos valores de taxa de frenagem estabelecidos nas normas. Como já citamos por várias vezes, cada vagão tem suas taxas de frenagem em vazio e em carregado e tais taxas são definidas como sendo o total de força aplicado sobre as rodas estando o vagão vazio (Fv) ou vagão carregado (Fc). No cálculo da timoneria, como veremos, dividindo este total de força por sua tara, teremos a taxa em vazio e dividindo pelo peso bruto máximo, a taxa em carregado.

Taxa de frenagem em VAZIO: Tv (%) = Fv / TARA

Taxa de frenagem em CARREGADO: Tc (%) = Fc / Peso Bruto Máximo

As taxas de frenagem são expressas em termos de porcentagem e os limites hoje considerados para os vagões pelas normas são:

Faixa de taxa de frenagem em vazio: de 15% a 32% do valor da tara do vagão. Assim, poderemos usar de 15 a 32% do valor da tara para freiar o vagão vazio.

Faixa de taxa de frenagem em carregado: de 11% a 14% do valor do peso bruto máximo. Assim, poderemos usar de 11 a 14% do valor do PBM para freiar o vagão carregado.

Se o valor de força sobre as 8 rodas estiver contido nestas faixas de taxa de frenagem, haverá segurança suficiente para que não ocorram choques perigosos à segurança operacional dos trens. Caso estejam fora destes valores componentes importantes como engates, mandíbulas, aparelhos de choque, etc ficarão vulneráveis a quebras e separação indevida no trem.

Quando do cálculo de demonstração que faremos na Parte 2 deste trabalho, poderemos verificar com valores reais de taxa de frenagem como devemos seguir definindo nosso projeto sem receios. Hoje, existe um padrão operacional das ferrovias onde TODOS os vagões indistintamente devem seguir às faixas de taxa de frenagem.

2.6- Sapatas de freio

As sapatas de freio são os elementos que tocam as superfícies das rodas quando da aplicação de freio. É portanto por meio do atrito que o trem reduz sua velocidade ou é parado dentro de algum limite de pátio ou via de cruzamento.Antigamente as sapatas de freio eram produzidas de ferro fundido, já que este material fornecia suficiente coeficiente de atrito com as rodas para equilibrar a ação de frenagem dos trens. Como o aumento de peso, comprimento e velocidade dos trens que possuímos, foi desenvolvida uma resina fenólica oara a fabricação das sapatas. Enquanto que as sapatas de ferro fundido possuem um coeficiente de atrito com as rodas em torno de 0,15 as sapatas fenólicas possuem o dobro, ou seja 0,33.

Estes valores são muito importantes no processo pois apesar das sapatas fenólicas serem muito mais eficientes em termos de frenagem, distância de parada, etc,, elas acabam por concentrar muito calor nas pistas de rolamento das rodas, o que pode ser perigoso para o aparecimento de trincas que poderão quebrar as rodas ou movê-las nos eixos, gerando perda de bitola de eixamento com consequente descarrilamento. Desta forma, sempre que calculamos a timoneria de freio, ao final dos cálculos, checamos se a carga térmica está demasiada.

Igualmente importante trata-se da verificação de demanda de frenagem, a qual também varia com o coeficiente de atrito sapata x roda. O princípio do bom sistema de freio nos pede para definir uma instalação onde todos os veículos do trem parem sempre com as rodas girando, mesmo em situações de emergência. Caso haja excesso de frenagem e travamento das rodas, poderemos ter a ocorrência do CALO, exatamente gerado pela perda da condição de girar das rodas durante as aplicações de freio. Neste caso de demanda, comparamos 1/8 da carga vertical que chega às rodas em função do peso do vagão vazio ou carregado, com 1/8 da força de atrito normal à superfície da pista de rolamento da roda. Obrigatoriamente,a componente de atrito não poderá ser maior que a componente calculada na carga vertical pois caso assim ocorra, haverá o travamento, deslizamento e calo nas pistas das rodas. Quando do cálculo demosntrativo, todos estes pontos serão devidamente observados.

2.7 – Operação e via permanente

Para que um cálculo de definição de timoneria seja bem executado, deve haver estreita relação entre as equipes de operação, via permanente e engenharia de material rodante. Ter o completo entendimento das condições de operação e manutenção, afetarão diretamente as boas condições de frenagem do trem, reduzindo os custos de desgaste e troca dos componentes. Perfil das vias principalmente nas serras, velocidades permitidas nos trechos e cálculo básico de freio estarão sempre unidos para a definição de um bom sistema de timoneria.

2.8 – O Ajustador Automático de Folgas

Assim como a válvula operacional é o coração do sistema pneumático de freio, o ajustador automático de folgas é também o coração da parte mecãnica da instalação. Este componente mantém a distância entre sapatas e rodas, bem como o curso do cilindro de freio para que a força de frenagem não vá diminuindo com o tempo. No passado, até o final dos anos 50, com o passar do tempo e o desgaste das sapatas, a timoneria se movimentava e as folgas somadas no sistema faziam com que o êmbolo do cilindro tivesse um curso cada vez maior para uma mesma pressão de equilíbrio, o que reduzia a força final de frenagem sobre as rodas.

O ajustador automático de folgas, não foi uma invenção da ferrovia norte-americana mas sim dos engenheiros suecos que criaram o dispositivo para reduzir o tempo de atuação das equipes de manutenção que ao trocarem as sapatas desgastadas precisavam ajustar a posição das alavancas manualmente. Hoje, ele é indispensável o mandatório em qualquer tipo de vagão pela segurança operacional que gera.

Durante o exemplo que apresentaremos na Parte 2 deste trabalho, poderemos observar a importância do ajustador de folgas muito ligado à manutenção do curso em qualquer situação e como calcular sua aplicação junto com a definição estrutural de alavancas e tirantes.

Até já!!!

Caros amigos, após alguns problemas pessoais enfrentados no final de 2018, com muita alegria voltamos a manter contato para conversarmos sobre as ferrovias.

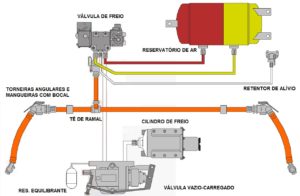

Especificamente hoje vamos conversar sobre um importante componente do sistema de freios dos vagões, as Válvulas Retentoras ou como é mais conhecido no Brasil, os Retentores para Controle de Alívio. Este pequeno e fundamental componente, controla a velocidade de liberação do ar usado nos cilindros quando os freios são aliviados. Seu nome é devido a uma de suas funções que é muito utilizada quando a operação ferroviária é feita em perfis de grande inclinação, ou seja, a de reter uma quantidade de ar nos cilindros para acelerar o processo de frenagem, caso o maquinista necessite de uma aplicação rápida. Por isso, eles também são conhecidos entre os ferroviários como Válvulas de Serra.

Lembrando um pouco o funcionamento do sistema de freios, abordado aqui através do post Taxas de Frenagem (2016), sabemos que quando se deseja aplicar freios no trem, o maquinista reduz a pressão no encanamento geral ao longo de todos os vagões. Com isto, a queda de pressão irá proporcionar uma reação da válvula de freio, a qual retirará parte do ar existente nos reservatórios, enviando-o para os cilindros que movimentarão as alavancas da timoneria (alavancas e tirantes) até que as sapatas sejam apertadas contra as rodas, diminuindo a velocidade ou parando o trem por meio do atrito.

Vejamos no esquema geral da instalação pneumática do sistema de freios abaixo, a posição assinalada dos retentores de controle de alívio e sua conexão direta com a válvula de controle.

Pergunta Importante: Como o retentor controla a velocidade de saída do ar usado nos cilindros?

A resposta é de certa forma bem simples! O ar que pressiona as câmaras internas dos cilindros em contato com os diafragmas de borracha, ao perder pressão é empurrado de volta pela tubulação pelas molas internas de retorno dos cilindros de freio até ser expelido para a atmosfera pelo retentor de controle de alívio. Para que seja expelido, o ar precisa passar por um orifício interno do retentor que pode ter seu diâmetro aumentado ou reduzido mudando-se um punho de comando manual existente em sua carcaça. Ao mudar-se este punho, os orifícios internos de escape são igualmente mudados, sendo que os maiores diâmetros irão provocar um tempo de escape menor enquanto que os menores diâmetros, devido à restrição de passagem do ar, aumentarão o tempo de alívio do sistema. Em uma destas posições, haverá a retenção de uma pressão de cerca de 20 libras nos cilindros de freio.

Esta é a posição de maior restrição e antes de um trem descer uma serra ou um longo trecho de declive, o maquinista ou os operadores de pátio devem colocar TODOS os punhos dos retentores dos vagões nesta mesma posição, dando ao maquinista uma faixa de segurança adicional pois ele sabe que haverá esta pequena parcela de ar nos cilindros que o ajudará na efetividade de uma aplicação de freio. Os retentores de alívio nasceram com a genialidade de Westinghouse, sendo usados por ele desde os primeiros testes com o desenvolvimento dos sistemas KC e KD, já que como dissemos, o ar usado nas aplicações deveria ser eliminado com controle para que os trens não desgarrassem assim que os freios fossem aliviados.

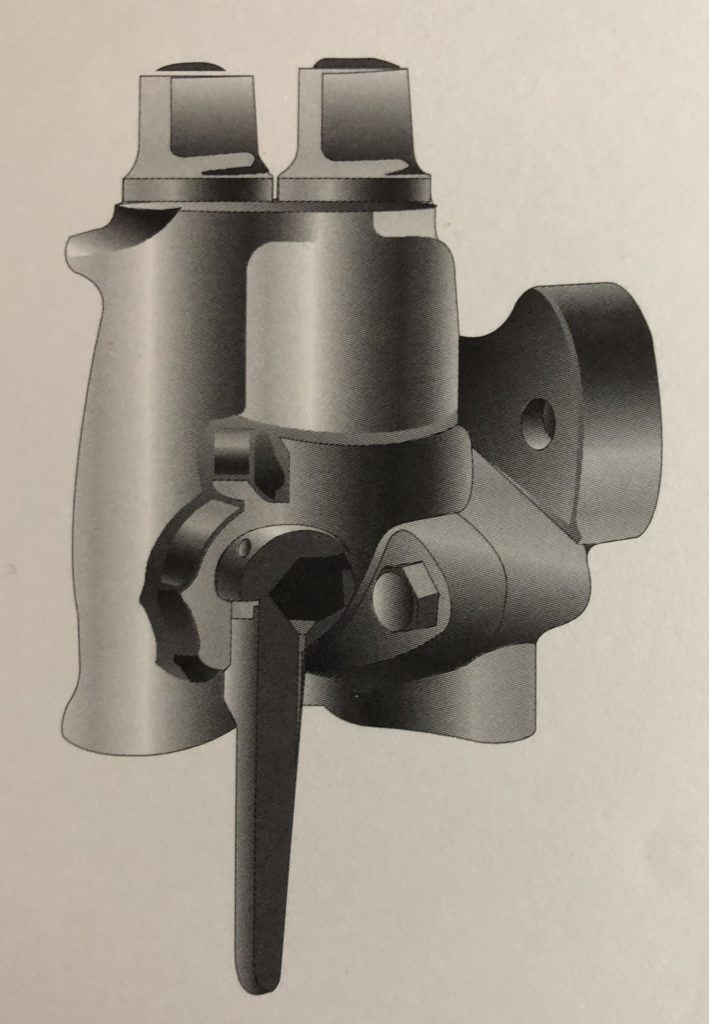

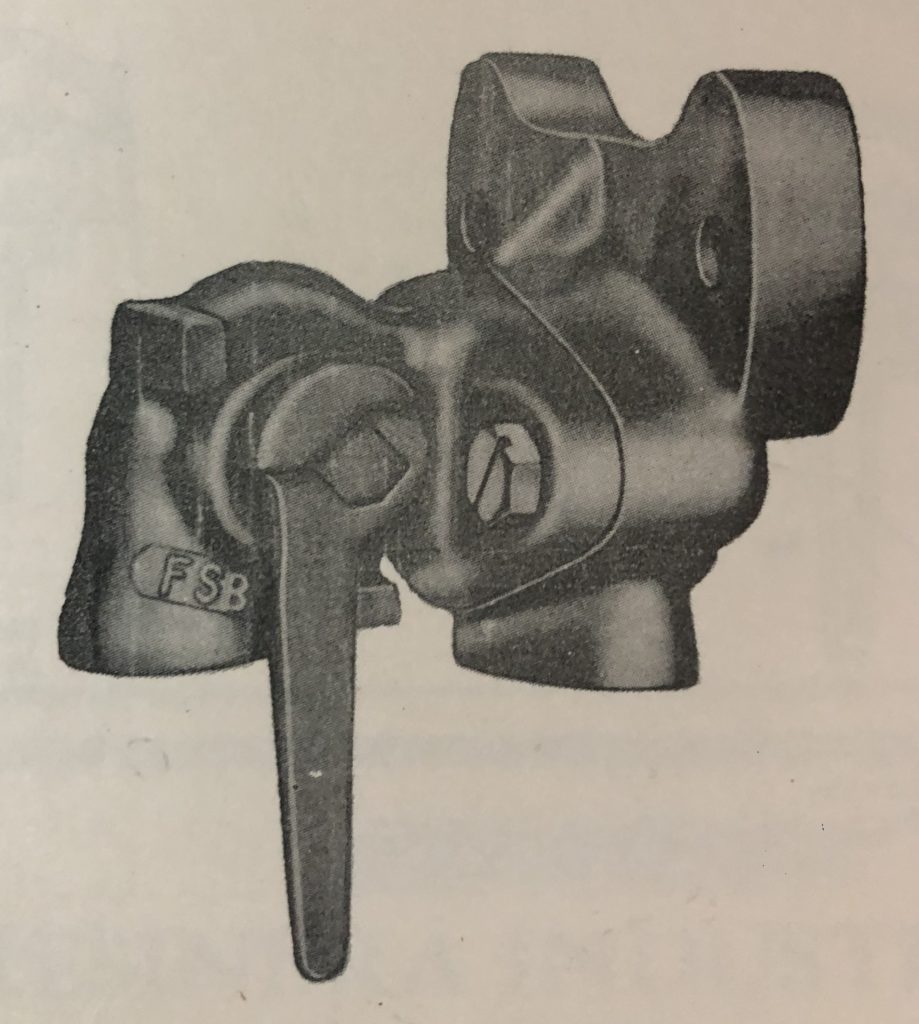

São vários os modelos de retentores usados pelas ferrovias desde a implantação do freio automático, como veremos a seguir na ordem cronológica de seu projeto:

1- Modelo de 4 posições: Usado de 1880 até 1933

Era composto de uma carcaça dupla onde o ar era obrigado a passar por restrições internas até sair pelo orifício graduado conforme o punho que se observa na figura na posição de escape direto. As demais posições que se obtinha girando o punho para cima, graduavam o tempo de saída de ar. Como os trens eram curtos e bem mais leves que hoje, os tempos se ajustavam às necessidades.

2- Modelo de 2 posições: Usado de 1934 até 1980

Eram compostos de apenas duas opções de ajuste e surgiram com a introdução das válvulas de controle do tipo AB em 1934 que substituíram os modelos K. Pela eficiência demonstrada pelo novo sistema de freio, os projetistas acharam que com apenas duas graduações o controle de saída do ar seria acertado, o que não se observou mais a frente.

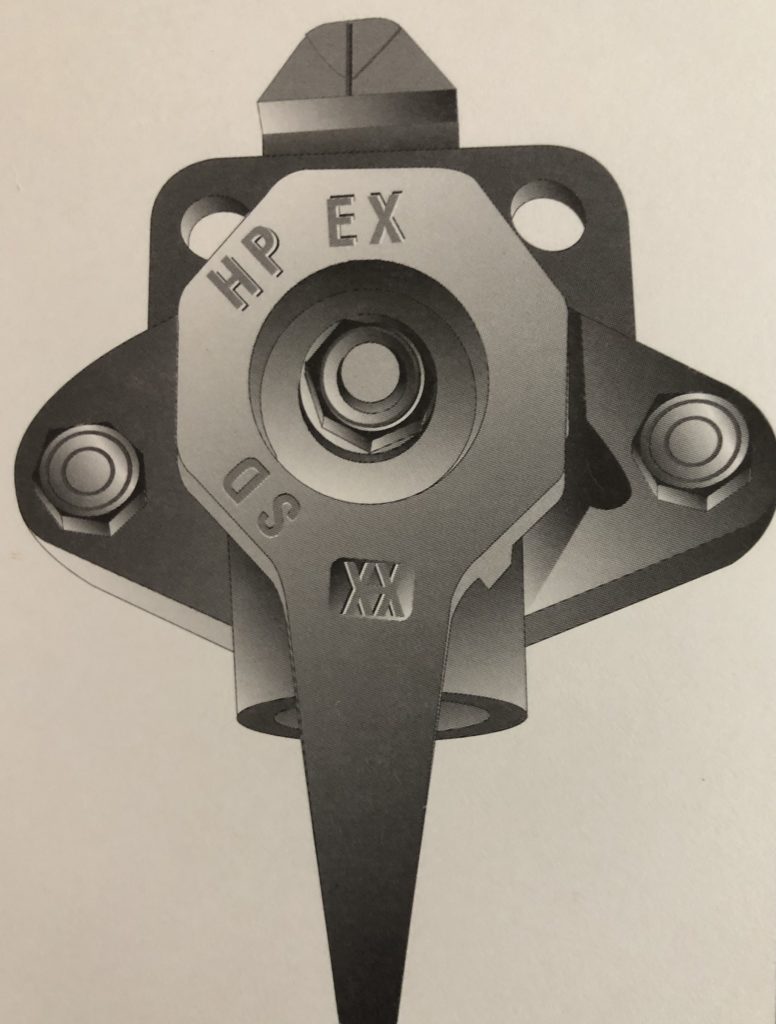

3- Modelo de 3 posições: Usado a partir de 1980

É o retentor de projeto mais moderno já possuindo uma esfera interna com as graduações de alívio em pequenos furos graduados que se ajustam conforme o desejo dos operadores. Para esta peça, vale a pena a descrição de suas posições:

EX: Posição de Escape Direto, também chama de posição normal do retentor. Nesta posição, todo o ar usado para aplicação de freio nos cilindros será eliminado para a atmosfera de forma mais rápida. Tempo médio de alívio por volta de 20s;

HP: Posição de Escape Restrito com Reserva, na qual será retida uma pressão de 20 libras nos cilindros de freio. Caso uma aplicação para controle de velocidade do trem seja feita com o retentor nesta posição gerando uma pressão acima do nível das 20 libras, quando do alivio, o excesso será eliminado até que as 20 libras permaneçam nos cilindros. Tempo médio de alívio por volta de 50s;

SD: Posição de Escape Super Restrito, onde o tempo de alívio é o mais longo para proporcionar um alívio de segurança. Esta é a posição que gerou o apelido de válvula de serra para o retentor. Nesta posição do punho, o fluxo de saída será controlado, porém também gerando um “resíduo” de 10 libras nos cilindros para permitir um completo recarregamento do sistema pneumático. Tempo médio de alívio por volta de 120s.

O motivo pelo qual estes ajustadores possuem 3 posições enquanto que os anteriores trabalhavam com somente 2 posições, foi a necessidade operacional das ferrovias de ter a reserva de ar nos cilindros. Como os trens atuais estão mais longos e pesados, sua operação precisa ser muito bem estudada para que não ocorram acidentes do tipo de perda de controle do trem nas rampas. Caso seja necessário parar o trem em uma descida ou subida de rampa, o recobrimento do sistema literalmente soltará o trem e o seu grande peso fará com ele ganhe velocidade muito rapidamente. Um resíduo de pressão nos cilindros será fundamental para que o total recarregamento do sistema seja feito.

Como exemplo de diversidade operacional entre as ferrovias, cito o fato de que a Estrada de Ferro Carajás, localizada nos estados do Pará e Maranhão com um perfil de rampa máxima de 0,5%, não utiliza retentores de alívio em seus trens. Como não há inclinação suficiente para causar perigo de rápida aceleração quando os trens têm os freios aliviados, não há também necessidade para utilizá-los. Em seu lugar é usado um tipo de silenciador preso à saída da válvula onde os retentores estariam montados com o objetivo de não produzir o assovio causado pela saída do ar em alta velocidade.

A Engenharia Ferroviária, sempre em evolução, ainda não conseguiu projetar um retentor de controle de alívio automático e que não precise da atuação do homem para correr todo o trem antes da mudança de perfil que irá gerar mais perigo. Alguns estudos já foram efetuados para termos peças de punho removível, assim como ocorreu com os punhos das torneiras angulares, eliminados para evitar o vandalismo, mas nada ainda foi feito para dar ao retentor uma atuação automática como a já obtida com o sistema vazio-carregado que comuta as pressões que chegam aos cilindros.

Fica o desafio aos projetistas pois caso estes consigam um componente com tais características o ganho será enorme para a produtividade das Estradas de Ferro.

Caso você tenha dúvidas sobre a função dos retentores, sua melhor posição e/ou projeto, por favor fique à vontade para fazer contato. Terei o máximo prazer em estudar e tentar ajudar. Grande abraço!!

Todos aqueles que lidam com material rodante ferroviário sabem da importância do sistema de freios para que um trem possa trafegar e acima de tudo parar com segurança. Desde o início efetivo de seu desenvolvimento feito pelo gênio de George Westinghouse no final do século XIX, o sistema de freios ferroviário trabalha com ar comprimido pressurizado ao longo de encanamentos gerais instalados em cada vagão. Quando um trem está pronto para iniciar sua viagem, o maquinista “enche” os encanamentos e reservatórios dos vagões, conectados entre si por mangueiras, com o ar comprimido produzido pelo compressor das locomotivas. Assim que a pressão atinga o limite estipulado pela ferrovia, normalmente 90 lb/in2, é verificada a perda de pressão na cauda, ou do ultimo vagão, para ver se existe vazamento no sistema e o trem está pronto para seguir viagem. Seguindo esta condição de projeto de Westinghouse, quando os encanamentos e reservatórios estão pressurizados, os cilindros de freio estão vazios. A responsável por esta distribuição é a válvula de freio, a qual comanda toda a movimentação de ar por meio de aumento ou diminuição de pressão de ar realizadas pelo maquinista desde seu posto de comando na locomotiva. Ao invés do que muitos pensam o freio ferroviário é aplicado pela redução de pressão nos encanamentos e não pela injeção de ar. Este é o motivo pelo qual se diz no linguajar ferroviário que o maquinista fez uma redução. Esta concepção na verdade não apenas salvou muitas vidas como também viabilizou a ferrovia como um sistema seguro de transporte, pois no seu início as estradas de ferro tinham muitos opositores (têm até hoje!!) pela quantidade de acidentes que ocorriam. Tais opositores diziam que caso algum engate se quebrasse o trem se separaria em duas partes sem que se pudesse ter condições de deter a parte posterior à quebra. Esta ficaria totalmente solta e à mercê da velocidade, rampas, etc., eliminando vidas e destruindo posses.

Westinghouse com seu gênio inovador pensou que caso o sistema estivesse pressurizado e que para funcionar deveria ter sua pressão reduzida, criou uma forma de que as duas partes separadas do trem, caso um engate se quebrasse, tivessem uma aplicação de freio. Ao se romper um engate, igualmente as mangueiras se romperiam causando uma queda brusca de pressão e consequentemente uma aplicação de freio, fazendo com as duas metades parassem antes de haver o acidente. Tal aplicação foi chamada de aplicação de emergência.

Com tempo falaremos mais detalhadamente do sistema de freio ferroviário em seu funcionamento pneumático mas hoje o tema são as taxas de frenagem. Mas o que são as taxas de frenagem?? Lembremos aqui como funciona um trem: a locomotiva traciona os vagões passando com eles por vários setores das linhas onde existem subidas, descidas, curvas acentuadas, etc. Quando existe a necessidade de se aplicar uma redução de velocidade, o maquinista como descrevemos anteriormente, diminui a pressão ao longo dos encanamentos, as válvulas de freio “percebem” esta queda por meio de suas câmaras internas e transferem parte do ar armazenado nos reservatórios para os cilindros de freio que movimentam as timonerias de freio (conjuntos de alavancas e tirantes) até que as sapatas toquem as rodas diminuindo a velocidade ou mesmo parando o trem.

Ocorre que esta parada precisa ser feita de forma equilibrada e sem choques bruscos, os quais podem danificar não só os engates mas também os demais componentes do sistema de choque e tração, além de gerar uma instabilidade do conjunto do trem podendo descarrilha-lo. Mas como equilibrar a aplicação de freio já que existem diferentes tipos, pesos e projetos de vagão, cada um provido de uma timoneria específica ?? A resposta para esta dúvida surgiu com as taxas de frenagem que são porcentagens da força aplicada sobre as oito rodas de cada vagão estando este vazio ou carregado.

Observando o esquema das peças da parte mecânica do sistema de freio, vemos que a força que o cilindro faz pela ação do ar comprimido em seu interior, empurra a haste contra as alavancas que vão multiplicando este valor até que as oito sapatas estejam totalmente em contato com a pista de rolamento das rodas, parando o trem por atrito direto.

Isto também pode ser escrito de outra forma:

Taxa de Frenagem para Vagão Vazio: Tv = Força de Frenagem sobre as 8 rodas / Tara do vagão

Taxa de Frenagem para Vagão Carregado: Tc = Força de Frenagem sobre as 8 rodas / (Tara do vagão + sua lotação)

De acordo com a norma AAR (Association of American Railroads), as taxas de frenagem devem estar entre os limites de 11% e 13% do peso total sobre trilhos para o vagão carregado e entre 15% e 32% da tara do vagão vazio.

Um vagão de projeto economicamente viável é aquele que possui a menor tara possível para que possa ter a maior lotação possivel lembrando que a capacidade da via permanente não se altera. Assim, buscando sempre a menor tara, facilitada pelos recursos de cálculo estrutural hoje disponíveis, os projetistas ferroviários têm que resolver esta questão de segurança de frenagem nas duas condições de trabalho dos vagões, o que não é fácil. A norma quando indica os limites de taxa, faz referência a uma condição de distância de parada do trem mas ao mesmo tempo fica clara a dificuldade de se obter um sistema de alavancas que venha a atender às duas condições de peso, vazio e carregado, principalmente se considerarmos que as caixas dos vagões podem conter materiais de baixo peso como o alumínio. Além disso, temos o rendimento do sistema que também varia muito em função das articulações ou partes móveis que existem entre tirantes e alavancas, retirando parcela útil de força do sistema.

Vejamos rapidamente um exemplo de um vagão de bitola métrica comum nas ferrovias nacionais:

Série: HFD, com 22.000 kg de tara e 80.000 kg de peso total carregado

Força no cilindro (Fcil): 2.280 kgf (considerando 64 lb/in2 de equalização em função do diâmetro interno do cilindro)

Multiplicação da timoneria (R): 5,5 (considerando alavancas da caixa e truques)

Rendimento do sistema (n): 0,7 (70% de perdas considerando a quantidade de articulações no sistema)

A força total de frenagem é a amplificação pelas alavancas da timoneria da força gerada no cilindro, ajustando-se o rendimento do sistema:

Força total de frenagem (Ft) = Fcil x R x n

Força total de frenagem (Ft) = 2.280 x 5,5 x 0,7 = 8.778 kgf

Taxa de frenagem em vazio: Tv = Ft / tara = 8.778 / 22.000 = 0,399 = 39,9%

Taxa de frenagem em carregado: Tc = Ft / 80.000 = 8.778 / 80.000 = 0,109 = 10,9%

Como se verifica, temos uma situação que se apresenta complicada. Temos uma taxa de frenagem em carregado praticamente no limite inferior da necessidade de freio para parar o vagão carregado e uma taxa de frenagem em vazio que está além do necessário, ocasionando certamente uma alta carga térmica sobre as rodas e danos a sua condição. Como então resolver o problema?

1- Podemos redesenhar a timoneria para tentar ficar dentro dos dois intervalos, mas já estamos sem margem de intervenção pois subindo uma multiplicação, subiremos as duas taxas e reduzindo a multiplicação, reduziremos a ambas;

2- Podemos aumentar a tara do vagão mas isto irá contra o que as ferrovias / proprietarios buscam. Aumentando a tara teremos que reduzir a lotação para não ultrapassar o peso total limite suportado pela via permanente, pontes, etc;

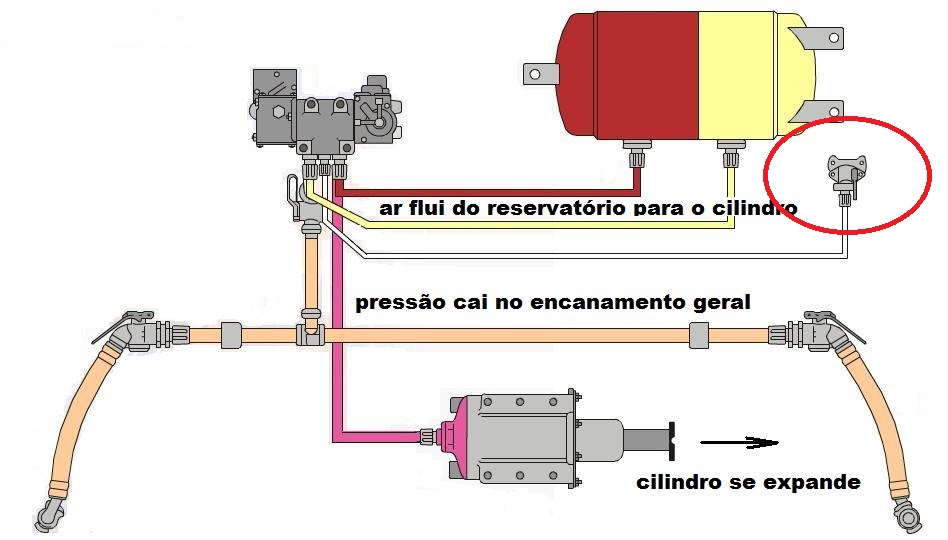

Para sair deste problema, os projetistas de material de freio ferroviário criaram componentes chamados de Dispositivos Vazio-Carregado. Este dispositivos trabalham em uma região do vagão próxima aos truques e fazem contato com estes à medida que as molas abaixam por efeito da carga, ou seja, com o vagão vazio as molas estão mais altas que quando o vagão está carregado.

Os dispositivos vazio-carregado possuem braços acionadores que tendem a tocar a parte superior dos laterais dos truques sempre que o freio for acionado e o ar comprimido passe por eles. Se o vagão estiver vazio e com molas altas, o braço acionador não fará contato com o lateral, conectando o encanamento de freio a um reservatório chamado de reservatório equilibrante. O volume de tal reservatório mais a configuração interna do dispositivo podem reduzir a pressão de freio a 40%, 50% ou 60% do valor nominal que chega ao cilindro. Reduzindo-se a pressão, reduz-se a força aplicada ao cilindro e em consequência a força gerada no cilindro.

No caso do vagão estar carregado, o braço acionador tocará o lateral do truque e não dará passage de ar para o reservatório equilibrante, mantendo 100% da força no cilindro de freio. Em resumo o cilindro fará menos força quando o vagão estiver carregado do que quando ele estiver vazio.

Vamos então ver aquele exemplo do HFD, com o uso do vazio-carregado:

Força total de frenagem em carregado (Ftc) = 2.280 x 5,5 x 0,7 = 8.778 kgf

Taxa de frenagem em carregado: Tc = Ftc / 80.000 = 8.778 / 80.000 = 0,109 = 10,9%

Força total de frenagem em vazio (Ftv) = 1.140 x 5,5 x 0,7 = 4.389 kgf

Taxa de frenagem em vazio: Tv = 4.389 / 22.000 = 0,199 = 19,9%

Como se pode observer, a inclusão da válvula vazio-carregado faz com que automaticamente o vagão regule a pressão a ser enviada ao cilindro de freio, em função do recalque das molas da suspensão, aplicando mais ou menos força de frenagem na timoneria e consequentemente sobre as rodas, sem o perigo de travamento, super-aquecimento, etc. Praticamente todos os novos vagões produzidos são equipados com este dispositivo, já que a busca por taras cada vez menores e lotações cada vez maiores vem direcionando a esta condição.