1- A HISTÓRIA

O imenso volume de mercadorias que era transportado pelas ferrovias da América do Norte na primeira metade do século passado, mais precisamente entre os anos de 1930 e 1940, vinha impondo aos fabricantes e ferrovias um novo conceito estrutural que orientaria o projeto dos vagões. Estavamos ainda muito ligados às soluções que utilizavam a madeira em todos conjuntos por sua facilidade de trabalho e adaptação, além é claro da abundância com que era encontrada. Porém, sua resistência limitada perante o aço, aumentava muito os custos de manutenção já que as forças e cargas impostas aos vagões quando em operação sempre foram muito altas gerando em consequência danos igualmente significativos.

Como a demanda era crescente, novos modelos precisavam ser desenvolvidos para carregar mais carga útil por eixo e possuir uma tara não muito alta comparada com aquela dos vagões com parte da estrutura em madeira. Os aspectos construtivos caminhavam rapidamente sendo a solda o grande item tecnológico que levava aos fabricantes de vagões a responsabilidade de oferecerem ao mercado produtos mais duráveis, mais leves e com a capacidade de carga necessária para garantir o funcionamento da ferrovia.

No caso de vagões providos de cobertura como os fechados, uma nova capacidade cúbica puxou o comprimento e a altura da seção transversal para valores nos limites dos gabaritos de passagem das ferrovias, ficando restrita apenas a largura total. Todo o sistema precisava crescer e crescer rapidamente (que inveja!!).

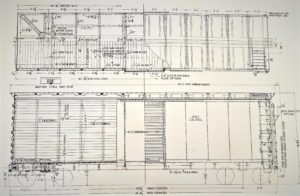

Com este pensamento, vamos direcionar nossa conversa para um tipo emblemático de projeto que representou toda esta evolução tecnológica na Engenharia Ferroviária. Falo aqui do vagão Fechado de 40 pés (Box 40′) de comprimento e construção 100% metálica, mostrado na Figura 1, abaixo:

Figura 1 – Vista geral de um vagão fechado de 40 pés

Um exemplo de como este projeto deu certo e se mostrou tão eficiente foi sua produção inicial até o final dos anos 30:

Quantidade Ano de Fabricação

8.900 vgs 1935

18.400 vgs 1936

21.800 vgs 1937

11.600 vgs 1938

25.900 vgs 1939

Um verdadeiro recorde para a época, gerando milhares de empregos diretos, até que o flagelo da 2a Guerra Mundial atingisse a humanidade e interrompesse por algum tempo este ciclo de sucesso. A incrivel quantidade de 750.000 vagões em números redondos somente deste projeto entrou em serviço nos EUA, Canadá e México até que a natural evolução tecnológia os foi substituindo para modelos sempre de maior capacidade e especialização. Usamos este termo já que os Box 40′ foram sendo incrementados com detalhes construtivos que permitiram seu uso em trabalhos específicos como o transporte de automóveis acabados que eram incivelmente carregados pelas portas laterais, em uma variação de projeto que as ampliou no vão útil.

2- A TÉCNICA

Os vagões fechados são o primeiro grande grupo de projeto do material rodante ferroviário. Pode-se dizer que foram os primeiros tipos que as ferrrovias de carga utilizaram para se consolidarem no mercado como a revolução do transporte no mundo. Isto se deve ao fato de que no início tudo era transportado neles, principalmente as mercadorias e bens que necessitavam de proteção contra as intempéries.

Seu projeto básico sempre consistiu de um estrado onde nas extremidades estão montados os engates e sistemas de amortecimento, paredes laterais com portas de correr, cabeceiras reforçadas e coberturas bastante resistentes, principalmente nos países onde existe a ocorrência de neve durante o inverno, já que esta gera uma sobre-carga significativa.

Até o desenvolvimento deste modelo revolucionário, como dissemos acima, a madeira dominava as ações mas limitava a capacidade e por isso, os principais fabricantes norte americanos se empenharam em projetar suas próprias soluções para o famoso box 40′, cada um deles oferecendo mais vantagens que os outros e tentando seduzir as ferrovias a dar prioridade na aquisição de seus modelos. Assim, empresas famosas como a American, Car and Foundry – ACF e a Pulmann Standard – PS, ficaram mundialmente conhecidas por vendas feitas fora dos EUA e por influenciarem fabricantes ao redor do mundo com seu projeto vencedor. Inclusive muitas unidades foram exportadas, sendo uma das mais conhecidas a encomenda de 600 vagões feita pela E F Santos a Jundiaí junto à PS, vendidos desmontados para serem terminados, pintados e testados nas oficinas da Lapa em São Paulo.

As conhecidas ferrovias Pennsylvania, Santa Fé e Union Pacific, por possuirem oficinas em várias cidades ferroviárias, construiram também suas próprias unidades aumentando ainda mais a velocidade de entrada em serviço dos novos modelos. Afinal, “Tempo é Dinheiro” e nossos irmãos norte americanos levam este ditado sempre muito a sério.

Veja na Figura 2, anexo um desenho técnico destes vagões com suas dimensões principais definidas e até de certa forma padronizadas para este projeto. As variações ficaram ligadas à criatividade dos fabricantes que aplicaram perfis de espessuras e formas ligeiramente diferentes entre si, para difundir sua própria eficência ligada à resistência e peso final da estrutura.

Figura 2 – Desenho Técnico da estrutura e seus componentes

3- O PROJETO DAS CAIXAS

Observando este projeto diferenciado para sua época, podemos verificar alguns pontos muito importantes e que geraram extremos benefícios à indústria, às ferrovias e aos fabricantes de vagões. Era necessário tem muitas unidades construídos em um tempo não muito longo pois a economia assim o exigia. Então, podemos destacar analisando o esquema da Figura 2, que:

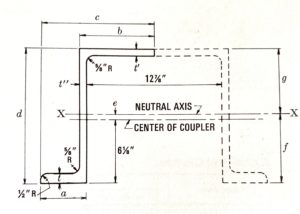

A- Aplicação de perfis do tipo Z e CZ que foram laminados pelas siderúrgicas especialmente para vagões, possuindo dimensões com espessuras variáveis e especialmente definidas em função dos esforços longitudinais de tração e comprssão, sempre muito elevados na operação ferroviária. Com eles, bastava uma realizar uma solda contínua na parte superior para ter praticamente a longarina central pronta. Na Figura 3, vemos o esquema destes perfis mostrando nas linas pontilhadas como ficaria a longarina concluída. Muito rápido e resistente!

Figura 3 – Perfil CZ13 laminado para longarina central

B- Todos os demais componentes do estrado, também foram projetados tendo como base a praticidade dos perfis U e Z de seção transversal menor mas dentro da faixa comercializada normalmente. Isto reduzia muito a mão de obra de fabricação das peças, sem a necessidade de dobras e soldas adicionais. Bastava cortar no comprimento certo e furar as abas onde seriam fixadas por parafusos as partes do assoalho de madeira em encaixe macho-fêmea. Como salientamos tudo na linha do rápido e eficiente na fabricação.

C- Paredes laterais em chapas lisas de aço com 2,5mm de espessura seguiam a mesma linha de projeto, sendo fixadas por rebites a quente em grandes dispositivos planos. Muitos funcionários das fábricas de vagões acabaram por ficar surdos em função da quantidade de rebites por lateral e pelo ambiente fabril onde vários dispositivos eram usados simultaneamente. O barulho era incrivelmente alto em uma época em que não havia muita preocupação com a qualidade de vida dos montadores. Mesmo no Brasil, várias fábricas segiram a mesma linha na fabricação de vagões fachados, antes da solda ocupar o lugar de destaque tecnológico que mais tarde se consolidou. O revestimento das paredes laterais era do mesmo tipo do assoalho, ou seja, tábuas de madeira encaixadas umas às outras e presas por parafusos a barrotes montados nos montantes verticais em forma de Z (veja detalhes na Figura 2). A necessidade de transportar tudo que fosse possivel nestes vagões, direcionava para um acabamento interno liso e sem qualquer possibilidade de cantos vivos que pudessem danificar cargas como produtos ensacados, bastante movimentados por força braçal.

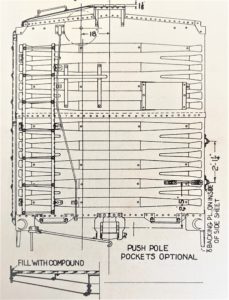

D- Outro aspecto interessante do projeto dos Box 40′ eram as coberturas e cabeceiras em aço estampados. Chapas de aço, como ocorria nas laterais eram conformadas a frio em seções de comprimento padronizado e fixadas entre si e no quadro geral de contorno formado por perfis L, igualmente por pequenos rebites a quente, aumentando ainda mais o ruído nas linhas de produção. Conta-se que os primeiros protetores auriculares, formados por peças de pano e algodão, foram desenvolvidos pelos próprios funcionários para tentar reduzir sem muito sucesso, o barulho realmente ensurdecedor. As cabeceiras como mostrado na Figura 4, também eram estampadas e previamente montadas para depois serem levadas ao estágio de fechamento da caixa, possuindo também o mesmo tipo de revestimento interno.

No Brasil a Fábrica Nacional de Vagões – FNV, localizada em Cruzeiro-SP, foi a grande empreendedora na fabricação de peças estampadas para cabeceiras, coberturas, portas e até de chapas para as paredes laterais, já que investia em prensas com capacidade de 3.000t e 5.000t para atender nos anos 60 o início de sua diversificação para a fabricação de longarinas para caminhões e ônibus. Estas prensas foram responsáveis por muitos vagões fabricados com o mesmo conceito estrutural aqui descrito, os quais consolidaram o nome da FNV como um dos grande fabricantes de vagões nacionais.

Figura 4 – Cabeceira estampada

E- As portas laterais tinham um vão útil de 1.828mm (6′-0″) o qual era o padrão dos vagões fechados de então. Apesar de não serem valores muito grandes tanto para largura quanto para altura, eram suficientes para permitir carga e descarga dos produtos que, como dissemos, eram dos mais variados tipos como ensacados, engradados, itens soltos, etc, sempre acondicionados pela ação da mão de obra direta do homem, com raras oportunidades nas quais se utilizava algum equipamento de auxílio. Sua estrutura seguia o mesmo tipo dos demais componentes “modernos” e estampados para aumentar sua resistência sem acrescentar peso ao conjunto que era apoiado em trilhos superiores por meio de roldanas e guiado nos trilhos inferiores. As portas eram os itens que mais transtornos causavam à manutenção dos vagões fechados, gerando muitas solicitações de reparo principalmente para alinhamento dos trilhos e destravamento das roldanas, que impediam a abertura da porta nos terminais.

F- Ainda falando nas coberturas, elas tinham passadiços longitudinais em madeira ou chapas estampadas para uso de funcionários e manobreiros. Estes últimos, eram grandes frequentadores das coberturas pela necessidade de passagem entre vagões, inclusive porque era usual a instalação dos volantes do freio manual no alto das cabeceiras, onde também estavam montados os retentores de controle de alívio, que já foram motivo de um post que coloquei neste site. As Figuras 2 e 4 mostram detalhes.

4- O SISTEMA DE FREIO A AR

Os Box 40′ já nasceram equipados com a “nova” válvula AB que foi desenvolvida em 1934 como uma evolução significativa ao sistema K, também conhecido como válvula tríplice. As válvulas AB traziam grande avanço em termos de tempos de aplicação e alívio do freio pneumático, sendo portanto mais eficientes e seguras que as anteriores. A genialidade de George Westinghouse iniciava sua perpetuação na área ferroviária pois hoje conhecemos uma série de outras válvulas derivadas da AB e que permitem que os longos e pesados trens circulem com segurança.

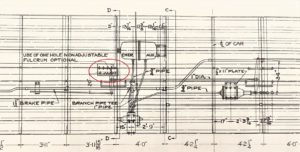

Um fato interessante quando do desenvolvimento do projeto de freio destes vagões foi que quando do início de sua produção em massa, ainda não estavam disponíveis no mercado os ajustadores automáticos de folga, componentes fundamentais para garantir uma boa condição de frenagem estando as sapatas de freio com qualquer espessura. Os ajustadores automáticos compensam a perda de material por atrito das sapatas de freio, mantendo sempre uma distância entre sapata e a roda, evitando desta forma que cada vez que o cilindro de freio fosse acionado, a timoneria se movimentaria cada vez mais para frente, aumentando a câmara dentro do cilindro, reduzindo a pressão interna e consequentemente a força com que a sua haste empurraria as alavancas do sistema. Assim, os ajustadores vão diminuindo de tamanho conforme o desgaste das sapatas vai se dando, acionado por um sistema interno que trabalha com superficies rosqueadas à direita e à esquerda. Quanto mais desgaste, mais movimento e mais encolhimento do ajustador.

Na Figura 5, a seguir, vemos o esquema de freio desenvolvido para os Box 40′, estando assinalado o local onde se colocava uma chapa perfurada, a qual era usada pelos mecânicos de manutenção que nos pátios, observavam o desgaste das sapatas e o curso do cilindro. Caso o curso estivesse muito grande para uma mesma pressão de ar e as sapatas estivessem abaixo da metade de sua espessura, o ponto fixo da timoneria era alterado, ajustando novamente o curso para sua dimensão de projeto e com isso a força de frenagem adequada. No futuro iremos divulgar um post exclusivo que mostra o trabalho dos ajustadores automáticos de folga e como eles trabalham nas timonerias de freio, esclarecendo qualquer dúvida que aqui tenha permanecido.

Figura 5 – Esquema de freio com indicação da chapa de regulagem

Outras características interessantes ficam por conta do reservatório de ar fundido e com divisória central montada por parafusos. Estes reservatórios ainda existem em muitos vagões hoje em dia por possuirem uma enorme resistência inclusive a acidentes. Este projeto também popularizou a aplicação dos cilindros de freio com diâmetro de 254mm (10″) e comprimento de 305mm (12″) que é padrão no Brasil para praticamente todos os tipos de vagões existentes e também para as novas unidades fabricadas.

5- OS ENGATES TIPO E

Como dissemos no início destas notas, tudo neste projeto foi emblemático e significou uma revolução na forma de projetar e fabricar vagões nos EUA. Era um tempo de mudança de muitos materiais e até de conceitos na ferrovia. Com o sistema de choque e tração, a evolução / padronização também continuou para os Box 40′ com o emprego de engates do tipo E. Mas o que significa tipo E? Esta é uma pergunta que se tornou recorrente quando participo de conversas sobre a evolução do projeto de vagões, a qual vou procurar explorar mais um pouco nas publicações que farei doravante.

Os engates automáticos do tipo E tiveram este nome definido pelo programa de padronização que foi implantado também nos anos 1930 para que os muitos modelos fossem reunidos em um só. Os fabricantes de engates automáticos, competiam entre si para oferecerem conjuntos com mandíbulas mais fortes ou com desenho que propagava o aumento de resistência contra quebra em serviço. A quantidade de acidentes era enorme e a falta de intercâmbio entre as peças impedia uma rápida solução de manutenção e por isso mesmo criou uma pressão pela fusão dos modelos para facilitar a vida de todos!

Também, o aumento da carga por eixo de 16t para 20t, ampliando o peso total sobre trilhos de 64t para 80t (+25%) causou uma cascata de soluções para que os trens pudessem circular sem interrupções ou fraturas geradas pela mistura de vagões de capacidades variadas. Ocorreram inclusive casos de trens que ao serem formados tinham como primeiro vagão uma unidade de 64t à frente de grande quantidade de vagões de 80t. Muitas vezes quando a locomotiva iniciava a tração do comboio a extremidade da longarina era arrancada até o ponto de conexão com a travessa de assentamento nos truques. Velhos vagões com estrados de aço e caixas em madeira fabricados antes da 2a guerra mundial tiveram que ser literalmente eliminados pois não suportavam mais o crescente trabalho iniciado pelos Box 40′. A Figura 6, nos mostra a configuração do famoso e ainda atual engate tipo E montado e pronto a ser usado para a formação de um trem.

Figura 6 – Engate tipo E em sua configuração padrão

Os engates tipo E tinham hastes mais resistentes que os anteriores do tipo D, exatamente em função do peso e das cargas oriundas da operação dos trens de maior capacidade. A seção transversal de um engate representa aquela área logo após sua cabeça e que é submetida à tração e à compressão. Para os engates tipo E, também as chavetas de ligação com o sistema de amortecimento formado pelas braçadeiras e aparelhos de choque seguiu a linha de incremento de resistência. Enquanto que nos engates tipo D os limites de tensão de escoamento e de ruptura eram respectivamente 160t e 200t, nos engates do tipo E estes valores subiram para 200t e 360t, com excelentes resultados operacionais até hoje.

6- OS TRUQUES

![]() Falando agora de truques, o início de vida dos novos vagões Box 40′ foi rodando sobre truques de vários modelos diferentes, porém já com projeto definido para 20t por eixo. Ainda reinavam soberanos os mancais de fricção chamados de caixas quentes e que usavam buchas de tecido trançado, chamadas de bonecas, embebidas em óleo e graxa, montadas nas caixas integrais existentes nas estruturas laterais.

Falando agora de truques, o início de vida dos novos vagões Box 40′ foi rodando sobre truques de vários modelos diferentes, porém já com projeto definido para 20t por eixo. Ainda reinavam soberanos os mancais de fricção chamados de caixas quentes e que usavam buchas de tecido trançado, chamadas de bonecas, embebidas em óleo e graxa, montadas nas caixas integrais existentes nas estruturas laterais.

A partir dos anos 1940 foram projetados e fabricados os primeiros truques com amortecimento feito por cunhas de fricção, tipo Ride Control e Barber e que acabaram dividindo o espaço com os Bettendorf e Dalman ainda sem este sistema. Lembremos que quando a tração a vapor era maioria ainda se fazia possivel utilizar truques sem amortecimento em função do limite de velocidade na oportunidade. Porém, com o aumento da carga por eixo e do tamanho dos trens, a velocidade tinha que necessariamente acompanhar a mesma tendência, fazendo com que a estabilidade lateral se tornasse mandatória contra os acidentes e descarrilamentos. Vemos na Figura 7, a imagem de um truque Ride Control com fundidos melhor acabados e de seção fechada se comparada com aquela anterior em forma de T. A seção fechada é muto superior em termos segurança e resistência.

Figura 7 – Truque Ride Control com mancais de bronze

Outros detalhes importantes destes truques eram os triângulos de freio suspensos, muito comuns aqui no Brasil nas ferrovias mais antigas e anteriores à RFFSA e FEPASA, bem como os conjuntos de molas helicoidais da suspensão as quais se mantinham com alta rigidez à compressão. Novamente a velocidade foi mandatória para a modernização dos truques, sendo então criadas molas com menor rigidez e que permitiam uma melhor flexibilidade da suspensão pois as novas peças já tinham maior altura livre. Começava lentamente a análise dinâmica na Engenharia Ferroviária.

As muitas rodas de ferro fundido coquilhado, normais neste período, foram sendo substituídas pelas rodas de aço forjado e aço fundido. As condições de frenagem conduziam a forças elevadas sobre elas que acabavam se fragilizando com os efeitos térmicos que geravam trincas e fraturas em serviço. Como sempre ressalto, tudo neste projeto foi reavaliado para suportar as mudanças operacionais.

8 – NO BRASIL

Aqui no Brasil, a influência gerada com o projeto revolucionário dos Box 40′ foi estudada e efetivamente aplicada em vários projetos desenvolvidos pelos fabricantes locais. Todas as fábricas de vagões como Santa Matilde, Mafersa, Cobrasma, FNV e CCC, seguiram em seus desenhos os detalhes e dicas que muitas vezes tiveram que ser adaptadas para soluções próprias já que a maioria dos perfis produzidos nos EUA especificamente para a área ferroviária, não tiveram aqui a mesma força.

Ferrovias de peso como a E.F. Central do Brasil fizeram compras de vagões fechados para suas duas bitolas e que foram baseados no projeto dos Box 40′, como demonstrado nas Figuras 8 e 9, a seguir:

Figura 8 – Vagão Fechado FRC, bitola 1,00m e fabricado pela Mafersa nos anos de 1960

Figura 8 – Vagão Fechado FRC, bitola 1,00m e fabricado pela Mafersa nos anos de 1960

Figura 9 – Vagão Fechado tipo FRR, bitola 1,60m e fabricado pela FNV nos anos de 1950

Agora vemos na Figura 10, já com marcação da RFFSA, o que mencionei no item 2 destas notas com referência aos vagões do mesmo projeto vencedor, neste caso fabricados pela Pullmann para a bitola de 1,60m da E.F. Santos a Jundiaí, montados nas oficinas da Lapa-SP.

Figura 10 – Vagão Fechado FRR, bitola 1,60m e fabricado pela Pullmann no início dos anos de 1960

Fico à disposição para esclarecer qualquer dúvida sobre o projeto dos Box 40′ ou de seus componente, através do contato citado aqui no site. ë uma oportunidade de conhecer melhor este projeto emblemático e que como citamos, modificou a forma de projeto e fabricação nos EUA, alavancando toda uma linha de raciocínio que se extendeu aos demais tipos de vagões. Fiquem à vontade!!